第1章 1.3 供給

-

1.3.1 秤量

(a)はじめに

原薬や賦形剤、中間製品にかかわらず、製品の受け入れを実施をしてから最終の製品として工場を出荷するまでの各工程にて計量作業が実施されており、品質管理を行ううえで重要な工程である。

秤量を正確に、また目的や要望する精度に応じた使用をできるよう測定原理をはじめ使用方法や管理方法などを本稿にてまとめる。

(b)測定原理と分類

(1)各種測定原理と構造

質量検出のための各種測定原理には、①変位をほとんど伴わない力センサを利用した振動式、磁歪式、②サーボ機構により計量物の負荷と電磁力を平衡させる電磁平衡式、③計量物の負荷に対して起歪体内の特定箇所の局部歪を検出する電気抵抗線式、④計量物の負荷による微小変位を電気変換する静電容量式などがある。

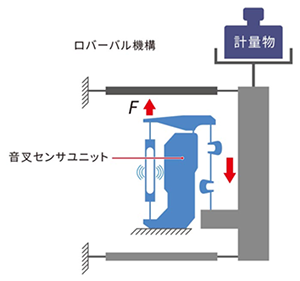

(2)音叉振動式

音叉振動式は、図1に示すように計量物の負荷に応じた張力が音叉振動子に与えられることで変化する固有振動数を測定することで質量を求める方式である。

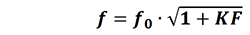

張力を受けていない状態での振動数f0を、音叉振動子に加わる張力をF、張力を与えた音叉振動子の固有振動数 f は、次式で表される。ただし、Kは定数とする。

音叉振動式は、製品により異なるが30万分の1の精度で、秤量は数百gから数百kgまでのものがある。計量物の負荷に対して検出される値が振動数であるため、A/D変換器や信号用の直流増幅器が不要となり、電子回路に起因する誤差も少なく、コストダウンも図れる。また、音叉振動子の消費電力は微小で発熱が少なく、始動時のウォームアップもほとんど必要としない。ただし、負荷に対する出力変化は非直線的であるから、その補正は不可欠である。

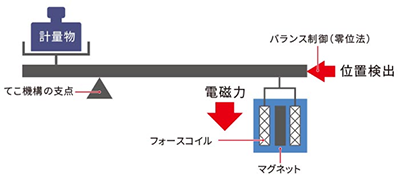

(3)電磁平衡式

電磁平衡式は、図2に示すように計量物による負荷を電磁力で釣り合わせる電磁力発生機構、釣り合い状態を監視する変位検出機構、およびサーボ増幅器などの制御機構で構成されている。

計量物が計量皿に載せられると平衡状態にあるさおは水平から傾こうとする。この傾きによる変位量を位置検出器で検出し、その不平衡信号をサーボ増幅器で増幅し、マグネットコイルに電流を供給することで、さおを水平状態に引き戻す。平衡状態では、計量物の負荷とマグネットに発生する力が釣り合い、磁力はコイル電流に比例することから、計量物の質量に比例した電流が測定値として得られる。また、応答を素早く、精度を向上させるため、制御機構にPID制御などが適用される。

電磁平衡式は、製品により異なるが2千万分の1の精度をもち、秤量としては数gから数kg以下がほとんどで、精密な計測を必要とする分析用電子天びんなどに用いられる。また、機構が複雑で部品点数が多くやや高価である。さらに、非常に高精度なので、電子回路で温度補償がされてはいるものの、磁石の温度変化や経年変化による感度変化は無視できず、室温変化や長期間の使用に対して基準分銅による校正が必ず必要である。最近では分銅を内蔵したものが主流になってきている。

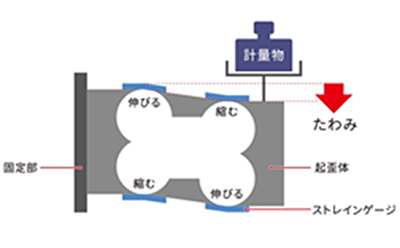

(4)電気抵抗線式

電気抵抗線式は、図3に示すようにひずみゲージ式ロードセルを採用している。ひずみゲージ式ロードセルは、計量物の負荷により起歪体内の特定箇所で発生するひずみを、ひずみゲージで抵抗変化に置き換えて測定する方式である。

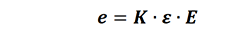

そのひずみゲージはホイートストン・ブリッジ回路を構成しており、計量物の負荷に対する出力電圧℮は、負荷により発生するひずみ量εとひずみゲージのゲージ率Kおよびブリッジ回路の印加電圧Eにより、次式で表される。

この式より、出力電圧℮がひずみ量εに比例することがわかる。電気抵抗線式は、数百gから数tにおよぶ広い測定範囲のはかりに応用されている。はかりの精度は、製品により異なるが1万分の1が得られるものもあり、中には最小表示1mgのタイプものも製品化されている。また、構造がシンプルな上、堅牢で取り扱いにそれほど注意を要せず、経年変化も小さく長期間安定して動作する。

(c) 装置の分類

(1) 電子天びん

電子天びんは、電子技術の急速な進歩と材料技術の改良により、様々な用途向けに各種原理、構造に基づいた製品が開発されている。最小表示0.1㎍のウルトラミクロ天びんからひょう量150kgの産業用上皿天びんがあり、用途やひょう量、最小表示、繰り返し性からの機種選定する必要がある。また、液体や粉末などを計量する場合、表示値が安定するまでの応答が速い天びんを使用することで、作業効率が向上する。なお、この応答特性については天びんの内部ソフトウエアでフィルタ強度を変更できるものもあり表示安定性と応答との兼ね合いで選択することができる。

(2)台はかり

台はかりは、被計量物を専用の計量台上に載せて計量できるはかりの総称である。計量台の上に載せるだけで計量できるという簡易さが台はかりの最大の特徴であるが、同時に被計量物の形状に合わせたような計量台の設計が可能である。また、測定原理上の制約が少なくほとんど全ての計量方式が採用可能である。さらに、被計量物が水にぬれた状態であるとか、粉粒体や粘着物であって計量台の洗浄が必要とされる防水型や、粉体の計量を目的として粉塵が入り込みにくい構造や対粉塵密閉構造などの対策を施した防塵型、ガス、ガソリン、有機溶剤など爆発の危険性が高い物質を計量、配合、充填する場合には、産業安全指針による防爆性能が要求され、爆発を防ぐために防爆構造と呼ばれる特別な処置を施す必要があり、耐圧防爆構造と本質安全防爆構造爆型などの台はかりもある。

(d)使用上の注意点

電子天びんや台はかりは、設置状況、操作方法、および周囲環境によって計量精度が左右されるため、設置、操作方法、保守など十分に理解して使用することが大切である。

(1)設置時

はかりの設置については、使用環境が、はかりの仕様書に記載された使用温度・湿度の範囲内であることの確認や急激な温度変化は計量精度に影響を及ぼすため温度変化の少ない場所を選ぶ。また、空調などによる空気の流れのない場所、粉塵などの影響の少ない場所を選ぶ。はかりの設置面は水平で、振動が少なく、強固な面を選ぶ。

(2)計量時

計量時については、水平器を使用してはかりが水平に設置されていることを確認した上で、被計量物を載せる前に計量皿に何も触れていないことを確認し、質量表示は安定して零と表示しているか確認する。

(3)校正時

はかりでは、使用前もしくは一定期間の使用後、分銅による校正(調整)が必要なものがあり、メーカーの推奨する方法で校正(調整)する必要がある。

(4)保守・点検時

はかりの保守・点検は、日々の計量作業の開始前後に実施する水平の確認や質量表示の点検と、作業終了後のはかりの清掃などが重要である。

1.3.2 供給装置(a)目的

人手による投入ではなく供給装置を使用する際の目的は下記のようなものがある。

(1)省人化、自動化による人的な負荷の軽減

(2)流量の調整

(3)ホッパーにためるなど原材料や中間製品をバッファし、連続生産を可能にする

(4)生産の終点調整

(5)密閉性・気密性の確保によるコンタミネーションの防止

(b)装置の分類

製剤工程にて使用される供給装置を(1)弁、(2)フィーダー、(3)輸送装置に分類をした。

(1)弁

上流から直下の下流機器に供給を行う際に、全開/全閉動作を行うことで供給を行う。バタフライ弁、チョーク弁、ピンチ弁、ボール弁など用途に合わせて様々な形状がある。

(2)フィーダー

原料や中間製品を直下もしくは横方向に強制的に駆動をかけ搬送する方法。搬送方法にはスクリュー方式、振動フィーダー方式、ロータリーフィーダー方式、ベルト搬送方式がある。

(3)輸送装置

原料や中間製品をバケットや大型のスクリューや圧空の力などを使用し、搬送を行う。直下や横方向だけでなく、下から上への垂直方向への搬送も可能。

1.3.3 連続生産においての秤量と供給機(a)目的

近年トレンドである、連続生産において秤量と供給の二つの役割を持ったロスインウェイトフィーダーがあり連続生産においてはより高精度かつ低流量の製品が求められる。

(b)原理

ロスインウェイトフィーダーは、計量ホッパー内の被計量物の質量の減少を単位時間で割算し、供給量を算出し、あらかじめ設定した供給量に一致するよう、計量ホッパー出口に設置した排出装置の排出量を調整し、定量供給する減量方式制御で、排出装置にはロータリーフィーダー、スクリューフィーダー、テーブルフィーダーなどがある。

ホッパー内の被計量物の質量が下限になったときは、前段の供給装置を起動させ、ホッパーへ被計量物を上限になるまで補給する。補給中は、はかりが不安定となるため正確に計量ができないため、可変速モータは一定速度で運転する容積式制御に切り替える必要がある。次に、補給が完了すれば、通常の減量方式制御に戻る。なお、被計量物の補給時間を短くすれば、容積式制御時間も短くできる。また定量性の良い排出装置を選定すれば、全体の制御精度も向上する。

(c)運転パラメータ

・目標流量(目標とすべき被計量物の供給(排出)流量)

・供給材料のかさ比重

・制御パラメータ(定量供給を行うための制御定数)

・スクリュー回転数

・スクリュートルク

・アジテータ回転数

・ネットウェイト(計量ホッパー内の被計量物の質量)

・計量ホッパー内の上限質量(補給時の補給完了の閾値)

・計量ホッパー内の下限質量(補給時の補給開始の閾値)

-

参考文献

更新日:2020年10月16日