第1章 1.22 連続生産

-

1.22.1 目的

連続生産とは、「原料又は混合物を連続的に製造工程内に投入し、製造後の生産物を連続的に取り出す生産方法」1)であり、製造管理および品質管理の方法(管理戦略)を適切に設定することで、均質で高品質な生産物を継続的に取り出せる新たな製造方法として近年注目を集めている。

連続生産の導入により、需要に応じた生産量管理が可能となることに加え、設備の省スペース化、作業員介入の減少による人的エラーの削減等の期待が持たれている。また、PAT(プロセス解析工学(Process Analytical Technology))等の高精度なモニタリング技術を組み合わせることで、高品質の製品を恒常的に製造可能となり、品質管理や製造コストの面で利点を有すると考えられている2)。さらに、連続生産のロットサイズは、「製造量」、「原材料の仕込量」の他、「稼働時間および処理速度」に基づき規定されると考えられるため3)、製造時間の延長もしくは短縮により、需要に応じた生産量の調節が可能となる。製造時間の前後によるロットサイズの変更は、従来のバッチ式にはない概念であり、製造時間を延ばすことで治験薬製造と同一機器、同一条件で商用生産を実現可能とし、スケールアップ検討の大幅な削減につながると考えられている。

近年、FDA(アメリカ食品医薬品局(Food and Drug Administration))による医薬品向け連続生産システムへの支持を受け、連続生産技術を用いた医薬品開発が世界的に進む中、国内でも製薬企業各社による連続生産プロセスの導入に向けた検討が進められている。また、連続生産が実用化された医薬品が国内ですでに承認されたことも後押しし、製薬企業にとっては、新しい生産方式への注目が高まり、バッチ式から連続式への検討が加速している。従来のバッチ式から連続式への移行に関しては、AMED(国立研究開発法人日本医療研究開発機構(Agency for Medical Research and Development))研究班より発出された「連続生産に関するPoints to Consider」文書4)にて留意事項や課題が明示されたことで、連続式への理解が深まると共に、連続生産における品質保証の考え方がより明確となってきた。加えて、連続生産は、将来検討すべき新たな品質分野のトピックとして、ICH(医薬品規制調和国際会議(International Council for Harmonisation of Technical Requirements for Pharmaceuticals for Human Use)) Q13(原薬及び製剤の連続製造)に採択され、今後世界的に連続生産技術が大きく発展・展開していくと考える。

このような背景の中、国内では連続生産による医薬品開発・生産の実現に向け、製造機器メーカーからの連続生産システムの紹介や課題解決に対するモデルケースなど多くの報告がされている。

そこで本章では、国内にて開発された連続生産システムについて、装置の概要および機構、さらには機械的特徴と課題解決への実例について概説する。

1.22.2 装置の分類連続生産装置は、製造プロセスが稼動している期間中、製造パラメータおよび品質が制御された状態で生産物が継続的に取り出される原理に基づき設計されている。また、連続的に生産物が取り出される連続生産システムにおいては、一定容積内で工程が進むバッチ式とは異なり、得られた製剤品質を動的に観察、測定、評価および制御可能なシステムが必要になる。NIR(近赤外線(Near Infrared))等による非接触および非破壊なモニタリングツールの飛躍的な発展により、製造工程中の顆粒品質をリアルタイムに評価可能となり、逸脱品の排除機構や製剤規格を満足させる自動制御システムなど、高品質な製品を恒常的に製造可能とするシステムの構築が進んでいる。連続生産システムを有する国内製造機器メーカー各社では、NIRによる工程中の薬物含量、水分等のリアルタイムモニタリングをはじめとして、レーザー回折・散乱法もしくはCCDカメラでの画像解析による粒子径の測定技術等の開発が進められている。

基幹する製造方法により連続生産システムは2つの分類に大別される。

1つは固形製剤の最終品質に大きく影響を及ぼす「造粒工程」に基幹した『連続造粒システム』である。海外では生産効率を重視した製造方法の選択により、造粒法が採択されにくい中、国内では、原薬特性や原薬含有量に応じて必要な製剤特性(薬物均一性、顆粒の圧縮成形性や流動性、錠剤サイズなど)を付与するために造粒法が採用されるケースが多い。造粒法の中でも湿式造粒法は、所望の製剤特性を総括的に得られる製造方法として、国内での汎用性は高く、今後も一定量のニーズがあると予測される。また、従来の湿式造粒法の他、近年では乾式造粒法を基幹した連続生産システムの構築など、原薬特性に合わせた幅の広い適応性も造粒法のメリットである。

そしてもう1つは、「直接打錠法(直打法)」に基幹した『直打連続生産システム』である。造粒法よりも製造プロセスの削減を図り、製造コストの低減に大きく寄与すると考えられる直打法は、海外では採択されることが多く、製剤設計のスピードアップや安定性リスク回避等で国内でも注目されている。また、直打用添加剤やプレミックス品(コプロセス品)の開発が進み、世界的に普及していることや、近年国内で連続生産を実用化して初の承認を取得したベージニオ錠(日本イーライリリー株式会社)が直打法であることなど、直打法と連続生産の相互メリットを活用した製剤開発に期待が持たれている。

造粒法あるいは直打法といった製造方法の違いに加え、「生産方式」によっても連続生産システムは分類される。『完全連続式』と『バッチ連続式』に大別され、連続生産装置に特有の分類である。

『完全連続式』とは、原料投入から回収まで滞りなく通過させ、通過中に処理を完了させて工程を連続化する方式である。多くの連続生産装置で造粒工程の連続化が進められている中、乾燥工程においても気流乾燥機を例とする完全連続式が採用されている。一方、『バッチ連続式』とは、バッチ式装置を短いサイクルで繰り返し運転し工程を連続させる方式である。処理に時間を要する際にはバッチ式装置を複数台設置し、交互に運転する場合が多く、乾燥工程にて流動層乾燥機を複数使用した装置が存在する。

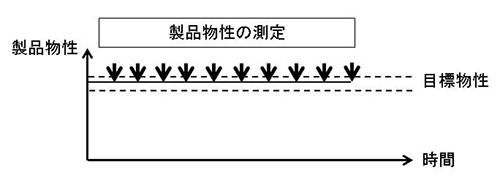

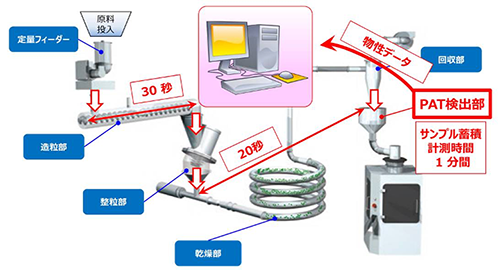

各生産方式とも中間製品の特性は、PATツールにより測定・評価することになるが、その測定頻度は異なる。完全連続式では、製造工程の下流側にPAT機器を設置することで、連続的に物性を測定し、品質を保証することになる(図1)。

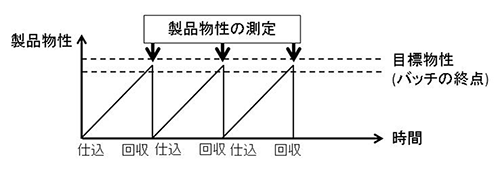

一方、バッチ連続式では、バッチ運転を繰り返すため、製造終了前後の一部でのみバッチ全体を代表する結果として、品質を保証することとなる(図2)。工程全体として同じ連続工程であっても、製造方式の違いにより、PATによる測定頻度に差が生じることとなる5)。

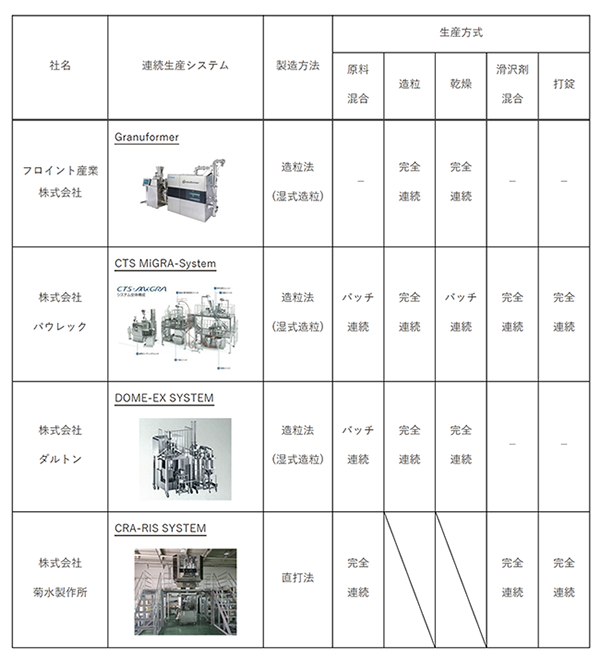

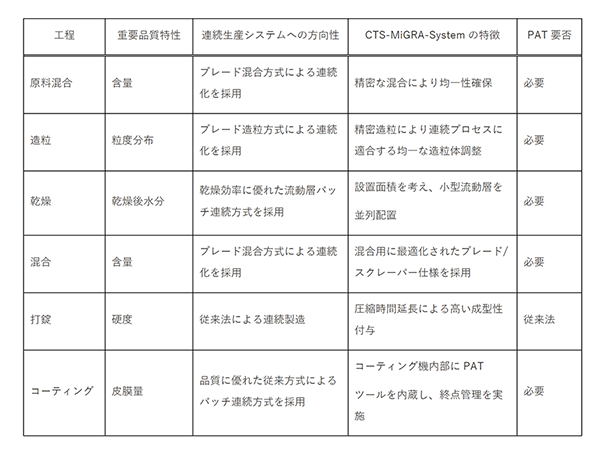

国内製造機器メーカー4社の連続生産システムについて、製造方法と各工程の生産方式を表1に示す。表1に示す各連続生産システムについて、装置の概要および各ユニットの原理・特徴を次に示す。

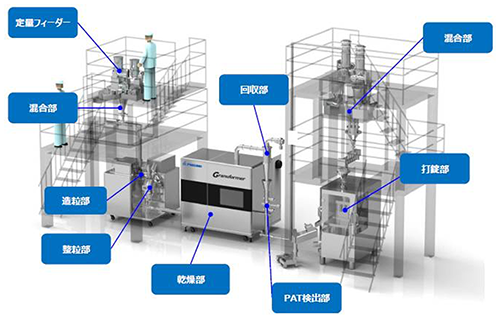

1.22.3 原理原理① 連続造粒装置Granuformer (フロイント産業株式会社)6)-8)連続造粒装置Granuformerは、固形製剤の最終品質に大きく影響を及ぼす造粒工程において、原料投入から造粒、整粒、乾燥、回収、さらにはPAT検出までを完全連続した装置であり、フロイント産業株式会社が開発する連続生産システムの主軸を担っている。

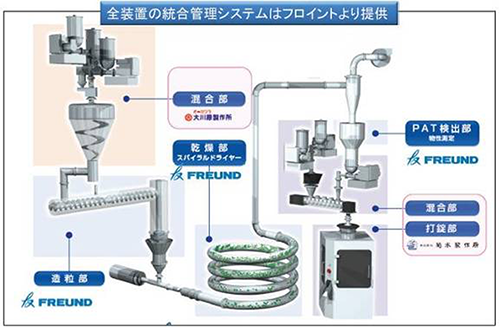

フロイント産業株式会社が提案する連続生産システムは、原料粉体の混合から始まり、造粒、打錠へと至る一連の製造に対し、各工程の専門メーカーが連続生産用に開発した装置を統合した構成となっている。原料混合には、株式会社大川原製作所の連続混合機を、滑沢剤・崩壊剤の混合および打錠は、株式会社菊水製作所の製造装置を組み入れ、連続造粒装置Granuformer と合わせて、3社の連携により成立する日本初の連続生産統合システムとなっている。

フロイント産業株式会社が開発した連続生産システムの概要を図3に示す。

原料混合部にて、複数の定量フィーダから切り出された原料粉体が円錐型リボン混合機(株式会社大川原製作所)によって連続的に混合され、造粒部へ供給される。造粒部は、2軸スクリュー式造粒機を採用しており、粉体と結合液を均一に混練する。造粒部から排出された湿潤粉体は、整粒部を経て、乾燥部に供給される。乾燥部では、気流乾燥機を採用し、温風によって湿潤粉体を輸送しながら連続的に乾燥する。乾燥した顆粒は、製品回収部に設置したPAT検出部にて顆粒特性を測定し、適合品のみが混合部へ空気輸送される。混合部にて滑沢剤や崩壊剤と混合後、打錠機(株式会社菊水製作所)にて製錠される(図4)。

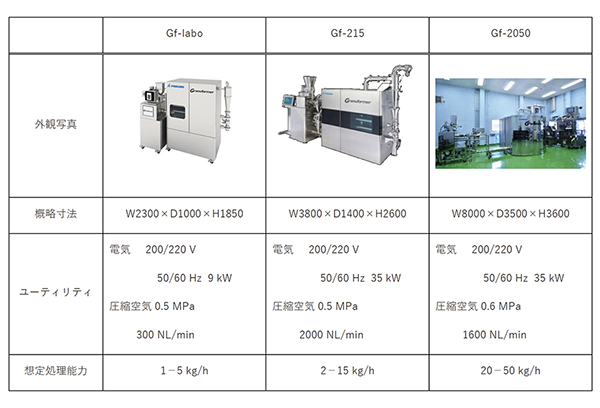

連続造粒装置Granuformerは、開発ステージに合わせて、製造量に応じた装置のラインアップを揃えている(表2)。生産用であるGf-2050(処理速度:20~50 kg/h)やGf-215(処理速度:2~15 kg/h)の他、近年では連続生産研究用としてGf-labo(処理速度:1~5 kg/h)が開発され、基礎研究から連続生産の基本データ取得まで幅広く活用することができる。異なるスケールの装置を用いても製剤の一貫性確保を可能とする条件は得られており、開発初期から実生産までスムーズに移行できるラインアップとなっている。

Gf-laboは上位機種と同じ造粒・乾燥機構を備え、ブロワや熱交換器を装置本体に内蔵するオールインワン設計となっている。また、Gf-laboの登場により、研究初期の時点で、重要工程パラメータ(CPP(Critical Process Parameter))の探索や生産開始時に安定化に要する時間、条件変更の際の応答時間の検証などの管理戦略構築に向けた基礎データを取得することができる。さらに、PAT機器とフィードバックシステムの取り付けにより、フィードバック制御を可能とし、早期に生産運転に重要な情報を入手可能である。

<原料混合部>9)-10)

原料混合部では、逆円錐型の容器と螺旋型のリボンおよび渦流ブレーカにて構成された円錐型リボン混合機リボコーン(株式会社大川原製作所)(図5)を組み入れることで、定量フィーダから切り出された各原料粉体を連続的に混合することができる。

リボンの回転により、原料粉体が本体内壁面を沿って持ち上げられ、回転軸に沿って中心部より降下する循環流動を行うことで、偏析のない、高い混合性能を有する。本体下部にリボン軸受けが無い構造のため、混合した原料粉体は下部から連続的に定量排出可能である。

NIR等のPATツールにより混合度をモニタリングすることができる他、完全連続、バッチ連続のいずれの生産方法にも対応可能である。

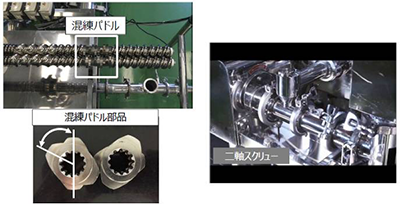

<混練・造粒部>

定量フィーダから供給された原料粉体は、2軸スクリューによって移送される際に、スクリューシャフト中央部に設けた混練造粒パドルと称するディスクにて、供給される結合液と混練される。2本のスクリューは同一方向に回転し、スクリュー表面に付着する原料粉体を相互に掻き落としながら移送(セルフクリーニング)することで、原料の先入れおよび先出しが確実となり、長時間の安定運転可能となる。投入した原料粉体の滞留状態は、色素を用いた連続造粒実験にて検証されており、投入後、短時間で着色された造粒品の排出とその後の消失が検証され、着実な先入れ先出しによる造粒、すなわちプラグフローの実現が示されている。また、混練パドルのずらし角度、枚数および混練機回転数は、混練造粒に影響を与えるパラメータとしての知見があり、処方や造粒・錠剤品質に合わせて柔軟に対応することが可能である(図6)。

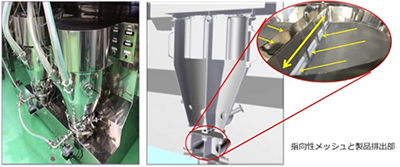

<整粒部>

混練・造粒部から排出された湿潤粉体は、高速回転式整粒機(図7)にて、整粒スクリーン径を通過する際に整粒される。傾斜ドライブを採用し、粉溜まりのない構造のため、長時間の安定運転が可能である。また、湿式造粒粉の粗大品の発生を防ぎ、様々な整粒スクリーンとの組み合わせにより、打錠用に適した粒度を調整することができる。

<乾燥部・回収部>

乾燥部は気流乾燥方式を用いたスパイラルドライヤー(図8)を採用し、乾燥空気による瞬間連続乾燥を実現している。乾燥機に投入された湿潤粉体は、気流乾燥により投入直後から表面が乾燥されるため、湿潤状態と比べ、顆粒同士の凝集や乾燥経路内への付着・残存が低減できる。また、湿潤粉体の投入から乾燥顆粒としてサイクロンで回収されるまで1分以内と極めて短時間で連続的に乾燥ができる他、流動層乾燥や棚式乾燥と比べ、成型性と崩壊性のバランスに優れた顆粒が得られるなど、製剤品質においても連続生産に最適な気流乾燥機である。さらに、接粉部にバグフィルタがないため閉塞がなく、フィルタ部への付着および残存物の落下によるクロスコンタミネーションへの影響が極めて低いことも利点である。

<PAT検出部>

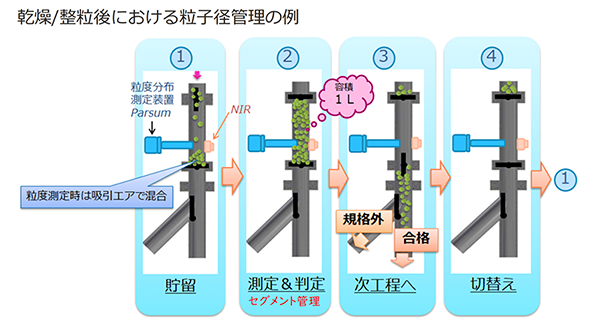

PAT検出部では、回収した造粒顆粒の粒子径および水分等を測定可能であり、粒度分布測定には空間フィルタ速度計測法を利用した装置であるParsum(Malvern Panalytical製)を、水分等の測定には分散型リニアバリアブルフィルタ(LVF)方式を利用したNIR装置のMicroNIR(Viavi Solutions製)を採用している。

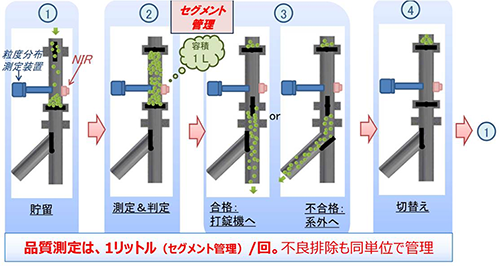

乾燥部より排出され、回収された顆粒は、PAT検出部に設置した2基のダンパー間にて、一時的に少量単位(1リットル)で切り分けられ、PATツールにて顆粒特性が測定される。「セグメント管理」と称する本管理方法は、精密な品質管理と堅実なトレーサビリティの実現を可能としている(図9)。検出部にて造粒物を少量単位で評価することは、連続生産の品質管理において管理戦略上有利とされ、従来のバッチ式の品質管理に比べ高いレベルの品質保証を実現する。すなわち、PAT検出部で逸脱品と判定された顆粒は、測定単位毎に系外へ排除されることで、不良品(逸脱品)の発生を抑制するだけでなく、高価な原薬を無駄なく効率よく排除でき、製品回収率の低減抑制にも有効となる。

また、PATによる品質データの取得が非常に短時間であるため、管理範囲の逸脱となった際には、プロセスパラメータに対して即時にフィードバック制御を実施する(図10)。系外排除システムとの組み合わせで、目標品質に応じた精密な品質管理を可能とするとともに、前工程へのフィードフォア制御も含め、高い水準の管理戦略を実現する。

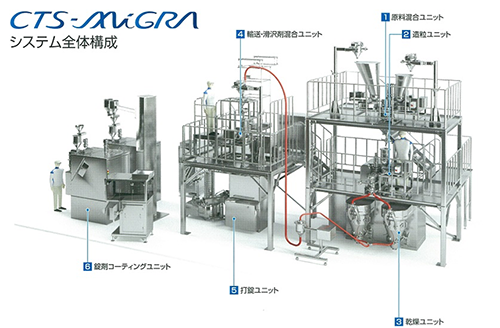

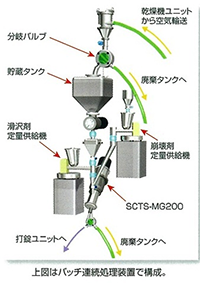

原理② 連続生産システムCTS-MiGRA-System (株式会社パウレック)11)-13)連続生産システムCTS-MiGRA-Systemは、原料供給・混合から造粒、乾燥、整粒、滑沢剤混合、打錠、さらにはコーティング工程に至るすべての製造プロセスについて、一貫して連続的に製造が可能な装置である。株式会社パウレックが開発した連続生産システムCTS-MiGRA-Systemの概要を図11に示す。

連続プロセスにおける各工程は、ユニットとして構成されており、製剤特性に合わせて様々な組み合わせが可能である。また、各工程の品質特性をPATツールによりモニタリングすることで、顆粒の粒子径や水分、主薬含量の他、コーティング工程での皮膜量についても経時的な推移が評価可能である。

定量フィーダにより切り出された各原料は、原料混合部に供給された後、原料混合ユニットSCTS-MG200にて混合され、混合終点はPATツールで管理している。混合粉体は、造粒ユニットCTS-MiGRAにてセンターブレードとスクレーパーブレードでの混合を受けながら加水により造粒が進行し、続いて乾燥ユニットCTS-FD-01Wに供給される。流動層乾燥を原理としたバッチ連続式による乾燥を実施し、乾燥終点はPATツールで管理している。一定基準の水分量となった乾燥品のみが空気輸送により整粒装置QC-U10に移送される。整粒後、空気輸送にて輸送・滑沢剤混合ユニットに供給され、PATツールによる品質確認(粒子径測定)を行った後、貯蔵タンクに溜められる。2つの定量フィーダにより造粒顆粒と滑沢剤が各々供給され、センターブレードおよびスクレーパーブレードで混合された後、打錠用顆粒として、打錠ユニット1090iに供給される。連続打錠後、一定仕込数に計数された素錠は、錠剤コーティングユニットCTS-PRCに供給され、バッチ連続式にてコーティングが行われる。錠剤コーティング工程中は、NIRにより水分および皮膜量の推移がリアルタイムでモニタリングされ、一定の皮膜量となった時点で自動的にスプレーが終了し、コーティング剤が排出される。ざ連続生産システムCTS-MiGRA-Systemの設計仕様を表3に示す。

また、連続生産システムCTS-MiGRA-Systemの研究開発用としてCTS-MGS-LAB(図12)が開発され、原料供給から造粒、乾燥までの製造プロセスにおいて、連続生産の基本データが早期に取得可能となった。CTS-MGS-LABの造粒ユニットは、生産スケールであるCTS-MiGRA-Systemと同スケールのため、最適化されたパラメータ条件をそのまま移行することができる他、乾燥ユニットにおいても同サイズであるため、スケールアップ検討が不要となっている。

<原料混合ユニット>

原料混合ユニット SCTS-MG200(図13)では、粉体定量供給機より供給された原料粉体を短時間で均一に混合可能であるバッチ連続式を採用している。また、PATツール(NIR)を用いた混合終点の管理を行うことで、品質のバラツキを軽減できる他、混合用途に応じたブレード形状の変更にて混合度の調整が可能となっている。さらに、機器の組み立ておよび分解が容易のため、洗浄対応に負担がかからない構造となっている。

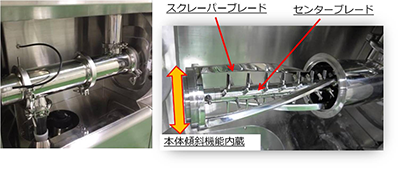

<造粒ユニット>

定量供給機から供給された混合粉体が加水・練合された後、センターブレードとスクレーパーブレードにより構成された造粒ユニットCTS-MiGRA(図14)にて連続造粒される。攪拌造粒技術を応用した本ユニットは、高速回転するセンターブレードと装置内壁面の外周部を回転するスクレーパーブレードにより構成される。センターブレードは攪拌造粒の「クロススクリュー」と同作用により原料にせん断力を与え、造粒を進行させる一方で、スクレーパーブレードは装置内壁の付着を掻き落としながら、原料を下から上に持ち上げセンターブレードに供給する、いわば攪拌造粒の「ブレード」の役割を有する。ブレード形状は粉体特性に合わせて変更可能であり、センターブレードの形状には、ナイフ、クロス、パドルがある。造粒にはせん断力を付与できるナイフ、クロスが適し、乾式混合や滑沢剤混合にはパドル採択される。原料粉体の装置内滞留時間を一定とすることで、整粒工程が不要なシャープな顆粒を得ることができる他、本体傾斜機能により滞留時間をコントロールすることで造粒品の粒度等を調整可能としている。

<乾燥・整粒ユニット>

乾燥ユニットCTS-FD-01W(図15)では、2分割式流動層を複数台用い、バッチ連続式にて湿潤粉体の流動層乾燥を行う。流動層乾燥装置は中央で2層に仕切られており、各層での乾燥は、湿潤粉体を供給中に他層が乾燥および排出を行う乾燥サイクルを順次繰り返しながら規定の水分値になるまで乾燥する。従来から汎用されている流動層乾燥を採用することで、乾燥バラツキの少ない顆粒が得られるとともに、各層に取り付けられたPATツール(NIR)にて経時的に水分値をモニタリングすることで、一定品質の顆粒を製造することができる。また、容器下部には傾斜を取り、乾燥後の顆粒を速やかに全量排出することが可能であり、回収不十分による過乾燥顆粒の生成を抑制する。乾燥後の顆粒は、空気輸送にて輸送・滑沢剤混合ユニットに移送されるが、途中に整粒機QC-U10を設置し、整粒することも可能である。

<輸送・滑沢剤混合ユニット>

乾燥ユニットから空気輸送された顆粒は、輸送・滑沢剤混合ユニット内の貯蔵タンクに貯留した後、定量供給機にて混合部であるSCTS-MG200に供給される。同じく定量供給された滑沢剤や崩壊剤とSCTS-MG200内で混合された後、PATツール(NIR)により混合度の指標となる薬物含量や滑沢剤含量をモニタリングすることで、混合終点の管理を行う。ブレード形状は、滑沢剤混合に最適とされる仕様を採択し、センターブレードにはバーもしくはクロスがあり、短時間で高い混合性を付与することができる。また、系外排除システムにより管理範囲を逸脱した打錠用顆粒は、プラグ単位で系外に排除されるため、目標品質に応じた高い品質管理を実現している。

本ユニットでの混合は、バッチ連続式または連続式を選択可能とし、製剤特性に合わせた装置仕様となっている(図16)。

<打錠ユニット1090i>

FETTE社製打錠機1090i(図17)を採用し、NIR付自動錠剤測定機にて打錠プロセスの自動制御を行う。打錠後の錠剤について、錠剤質量、錠厚および錠剤硬度をモニタリングし、即時に打錠条件へフィードバックすることで製造条件の制御を行うとともに、NIRによる薬物含量測定により高い品質管理を実現する。その他、セグメントによる組み立てにより、分解・組立作業が容易であり、かつ洗浄時にはWIP(Wet In Place)が可能となっている。

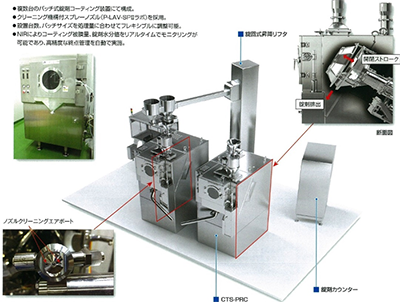

<錠剤コーティングユニットCTS-PRC>

打錠ユニットにて製錠された錠剤は、錠剤カウンターにて一定量の錠剤数とした後、旋回式昇降リフターで錠剤コーティングユニットCTS-PRCの上部にある錠剤用ホッパーに投入される。錠剤ホッパー内の錠剤は、順次装置コーティングドラム内に投入され、バッチ連続的にコーティングが行われる。複数台のバッチ式錠剤コーティング装置にて構成された錠剤コーティングユニットCTS-PRC(図18)は、設置台数やパッチサイズを処理量に合わせることで生産量をフレキシブルに調整可能である。

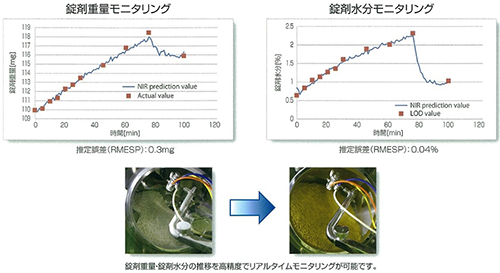

また、PATツール(NIR)によりコーティング皮膜量および錠剤水分値をリアルタイムにモニタリングし、コーティングの終点管理を自動で行うことができる(図19)。PATツールは、ドラム内の非通気部である回転軸に内蔵されており、スプレーダストによる汚れがなく、経時的に錠剤をモニタリング可能である。規定皮膜量および水分量に達した後、コーティングドラムの開閉ストロークによりドラム中央部付近に隙間が生じることで、効率良く錠剤排出および収缶が行われる。

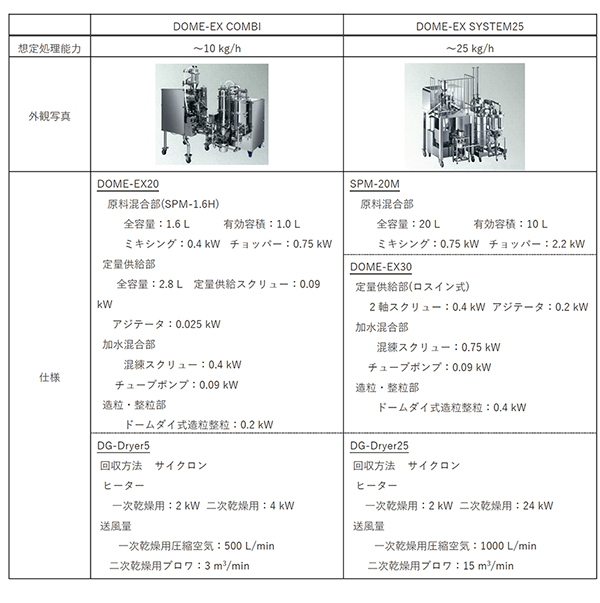

原理③ 連続造粒システムDOME-EX SYSTEM (株式会社ダルトン)装置概要14)-16)連続造粒システムDOME-EX SYSTEMは、打錠前顆粒の製造において、各単位操作を連続処理し、理想の顆粒を「ワンステップ」で生産可能とする新規造粒システムである。精密混合、混練、造粒および乾燥の各工程操作は、これまでの実績により得られた技術をもとに開発され、フレキシブルな生産対応、設備の簡略化および省スペース設備等の利点を有する。また、優れた含量均一性、品質を長時間維持する実績を持ち、多様な物性にも適応する順応性を持つ。連続造粒システムDOME-EX SYSTEMの装置概要を図20に示す。

ロスインフィーダより切り出された各原料は空気輸送等により原料混合部に供給される。供給された原料は、まず水平型高速攪拌混合機 スパルタンミキサーにより極めて短時間で精密混合された後、連続混練造粒装置DOME-EXおよび連続気流式乾燥装置DG-Dryerを経て、打錠用顆粒として製造される。

連続混練造粒装置DOME-EXは、①定量供給部、②加水混練部、③造粒・整粒部、④乾燥部(1次乾燥+2次乾燥)および⑤回収部にて構成され、原料供給後は2軸スクリュー(セルフクリーニング付)により連続的に造粒が進行する。続く連続気流式乾燥装置DG-Dryerでは、加圧圧縮空気にて顆粒表面を瞬間的に乾燥させる「1次乾燥」と螺旋流路とサイクロンにより顆粒内部までの乾燥と回収を実現する「2次乾燥」に大別される。さらに、回収部は多連式サイクロンにより熱風と粒子を効率よく分離し、空気輸送により次工程へ搬送することができる。

PATツールによるリアルタイムモニタリング技術により、連続造粒工程中の安定した品質確保が実現化され、原料混合工程での含量均一性や造粒工程での粒子形状の監視・制御を図ることができる。

連続造粒システムDOME-EX SYSTEMには、処理能力の異なる2機種のラインナップがあり、開発段階に応じた機器選定が可能である(表4)。それぞれの機種で装置の機構や構造は同じ仕様となっており、原料混合から造粒、乾燥、さらにはPATツールによる顆粒特性のモニタリングに至るまでスケール間での検討を実施することができる。初期検討用であるDOME-EX COMBI(想定処理能力~10 kg/h)は、連続生産の基本データが早期に取得可能である他、各装置がシステム内にコンパクトに配置され、省スペース化が実現されている。また、治験薬製造から商用生産に至る幅広い製造ではDOME-EX SYSTEM25(想定処理能力~25 kg/h)が用いられ、原薬を用いたロングランでの稼動パラメータの安定性や低含量製剤での均一性評価など多くの実績を有している。

<原料混合部>

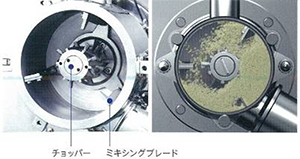

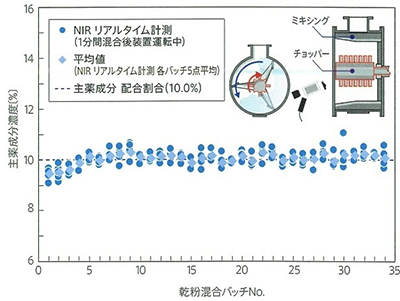

原料混合部は、精密混合が可能な水平型高速攪拌混合機 スパルタンミキサー(図21)が搭載され、バッチ混合された原料が連続混練造粒部へ供給される。中央部で高速回転するチョッパーが微量成分や凝集物を解砕しながら均一に分散混合し、外周部のミキシングブレードがケーシング内の付着を除去することで、短時間で高い混合均一性を可能にする。また、原料混合工程での主薬成分含量は、製剤開発上、極めて重要な品質特性であることから、本工程では含量均一性や混合度をNIRによりモニタリングすることで、良品/不良品の切り分けや混合度に合わせた混合時間の設定に反映させることができる(図22)。

<定量供給部>

定量供給部では、原料混合品の偏析を防ぐため、少量ずつ貯留させ、容器内でブレーカ羽根がゆっくり回転することでブリッジの解消、さらには定量供給スクリューによる安定な供給を実現している。

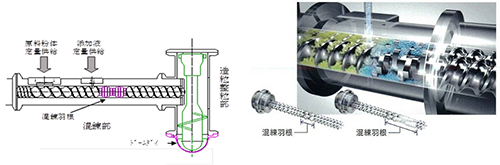

DOME-EX COMBI(DOME-EX20)では、ロードセル内蔵の定量供給スクリューにて混合粉体を安定的に加水混錬部へ定量供給する(図23)。また、DOME-EX SYSTEM25(DOME-EX30)では、ロスインフィーダを定量供給機として採用することで、正確な原料供給を実現し、ホッパー有効容量はSPM-20H排出3回分にあたる60 Lを有する。<加水混練部>

2軸セルフクリーニング式スクリューを持つ加水混練部では、原料粉体と造粒液が一定比率で定量供給されることで混練され、顆粒が連続的に生産される。2軸スクリューは、組み替え可能な混練羽根により構成される。混練羽根枚数は20枚から50枚まで増減可能となっており、枚数を増加させるほど混練能力が高まる。混練羽根枚数に加え、スクリューの回転速度でも混練度をコントロールすることができ、混練部での粉体の圧密状態を同じにすることでスクリュー回転数変更前後の造粒特性が同等となる(図24)。<造粒・整粒部>

2軸スクリューにより連続的に製造された湿式混練物は、垂直に配置されたインペラーとその先端に設置されたスクリーン(ドームダイ)により一定の粒子に造粒・整粒される。高速回転するインペラーの作用によりスクリーン(ドームダイ)径を通過する際に造粒・整粒されるため、スクリーン(ドームダイ)の孔径および開口率にて粒子径を調整することができる。

連続気流式乾燥装置 DG-Dryer

<1次乾燥部>

連続気流式乾燥装置DG-Dryerは、湿顆粒を空気輸送中に乾燥する気流式乾燥を採用している。

連続混練造粒装置DOME-EXから排出された造粒品(湿顆粒)は、1次乾燥にて、加熱圧縮空気により表面を瞬間乾燥(通過時間0.5~1秒程度)される。乾燥機に投入された直後から気流乾燥により表面が乾燥されることで、湿潤状態と比べ、顆粒同士の凝集や乾燥経路内への付着・残存を低減することができる(図25)。<2次乾燥部>

表面乾燥が終了した顆粒は、螺旋経路を上昇しながら大量の熱風により顆粒内部まで乾燥させる。乾燥流路はDOME-EX COMBI(DG-Dryer5)で7m(オプションで14mまで延長可)、DOME-EX SYSTEM25(DG-Dryer 25)で15mとなっており、回収部に至るまでのわずか2~3秒と極めて短時間で顆粒内部までを十分に乾燥することができる(図23)。また、顆粒が螺旋流路の外周部分をショートパスし、乾燥不十分になるのを防止するため、DOME-EX SYSTEM25(DG-Dryer 25)では、分割継ぎ目に堰板(せきいた)を配置し、均一な乾燥を実現している(図26)。<回収部>

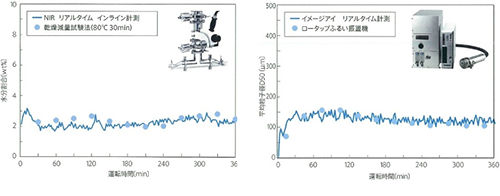

乾燥が終了した顆粒は、サイクロンにより気流と顆粒に分離された後、排出される。DOME-EX SYSTEM25(DG-Dryer25)では、3つのマルチサイクロンを配置することで高い回収効率を実現している(図27)。サイクロンにて回収された顆粒は、ダブルダンパ仕様の排出部にて、NIRによる水分測定を受け、乾燥終点の設定や過乾燥による品質への影響を低減させることができる(図28)。また、CCDカメラを搭載したイメージアイにより、顆粒の画像解析(静止画解析)を行い、粒子径のリアルタイムモニタリングを可能とする(図29)。

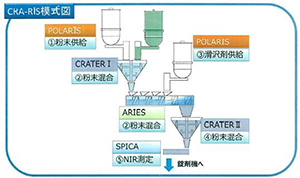

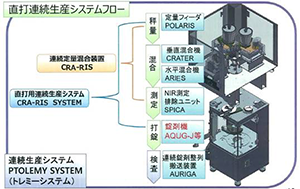

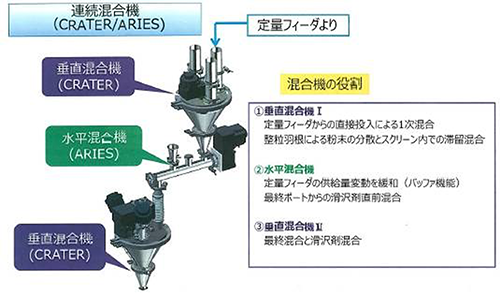

原理④ 直打用連続生産システムCRA-RIS SYSTEM (株式会社菊水製作所)17)-19)直打用連続生産システムCRA-RIS SYSTEMは、定量フィーダ、連続混合およびNIR測定排除ユニットを有する連続定量混合装置に錠剤機を接続した新規連続生産システムとして、直打法、造粒法を問わず粉末の定量供給→混合→打錠の一連工程を連続的に製造可能な連続生産装置である。

直打用連続混合システムCRA-RIS SYSTEMの装置外観を図30に示す。

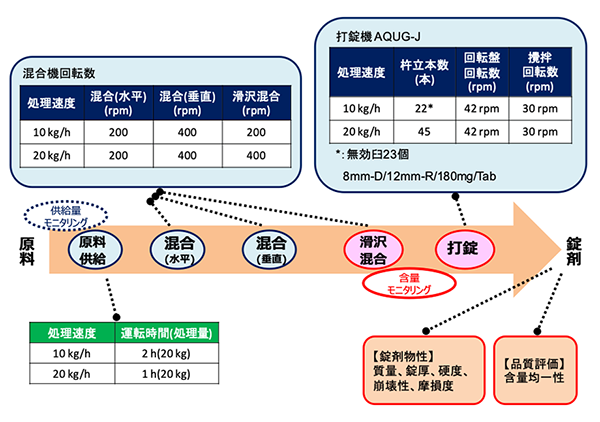

各原料は、コンテナーや空気輸送等で定量供給フィーダ(POLARIS)のホッパーに移送された後、設定供給量に従い、連続混合機(CRATER/ARIES)に定量供給される。垂直もしくは水平による連続混合の後、NIRモニタリング排除ユニット(SPICA)で打錠前の主薬含量を測定し、規格外品は排除され、良品のみ錠剤機へ供給される。製錠された打錠品は、連続錠剤整列搬送装置(AURIGA)を経て錠剤検査をされる(図31)。

株式会社菊水製作所が開発する直打連続生産システムのフローを図32に示す。 定量フィーダによる秤量と垂直および水平混合機による連続混合、さらにはNIRモニタリング排除ユニットを一連して連続定量混合装置CRA-RISと称し、それに錠剤機(例:AQUG-J)を組み合わせることで直打用連続生産システム CRA-RIS SYSTEMとなる。また、連続錠剤整列搬送装置をさらに組み入れることで連続生産システム PTOLEMY SYSTEMとなる。

以下に本連続生産システムの中核となる連続定量混合装置CRA-RISについて、機械的特徴および機能について示す。

<原料供給>

直打連続生産ラインにおいて、打錠工程前にある連続混合工程での「混合精度」は製剤品質を左右する重要工程因子であり、その混合精度は定量供給の『供給精度』に依存することが知られている。そのため、連続生産では定量供給装置に高い精度の制御機能が必要となる。 定量供給フィーダPOLARISは、2軸スクリューにより構成されたロスインウエイト方式の粉末定量供給装置であり、ホッパー内の粉体質量を秤で連続的に測定し、その減量からスクリューのモータ出力をコントロールすることで定量的な供給を実現している。また、海外メーカーの供給フィーダが広く汎用されている中、追加投入制御や高い供給精度の必要性など連続生産の性質に合わせて、株式会社菊水製作所が自社開発した定量供給装置である。

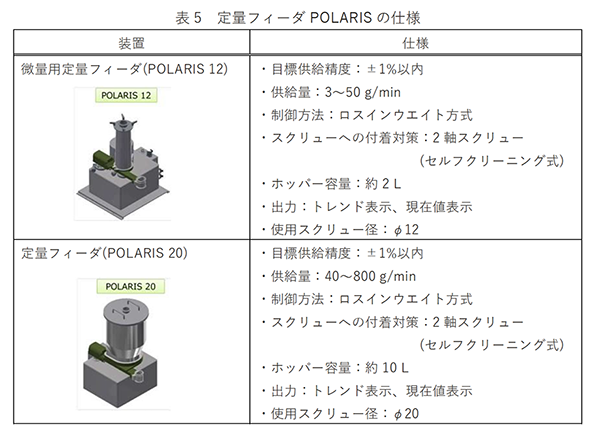

追加投入にて高い供給精度が要求される原薬の供給においては、容積式のプレフィーダとロスインウエイト式のメインフィーダを組み入れ、より安定した供給を可能とする。PID制御(Proportional-Integral-Differential Controller)によるシンプルかつ高い制御機能の他、CRA-RIS SYSTEMへの搭載では、最大5台までを一括制御(一元管理)を可能とし、コンテイメント仕様にも対応可能である。供給量や粉体物性に応じて、微量用定量フィーダPOLARIS12と定量フィーダPOLARIS20の2種類の定量フィーダを選択することができ、様々な処方に対応すべく組み合わせは自由であるさらに洗浄性やコンテイメントでの使用も考慮し、ウエットダウンも可能な防水構造となっている(表5)

<連続混合>

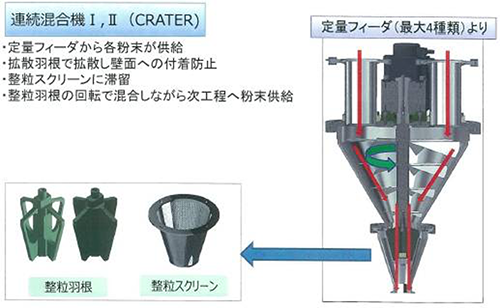

連続混合機は、垂直混合機CRATERと水平混合機ARIESに大別され(図33)、垂直混合→水平混合→垂直混合の3台構成を基本としている。供給された粉末を短時間で混合する垂直タイプと混合装置内での滞留時間確保および定量供給フィーダで発生する供給量の変動を緩和する水平タイプにより構成されている。

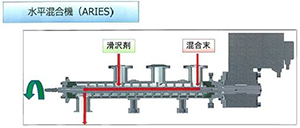

定量フィーダから供給された粉末は、垂直混合機CRATERにて拡散羽根で拡散されながら垂直混合機底部の整粒スクリーンに滞留する。滞留した粉末は整粒羽根の回転により滞留混合され、スクリーン外側に排出される(図34)。続く水平混合機ARIESでは、角度可変パドルで水平方向に拡散しながら移送される。水平混合の最終ポートからは滑沢剤の供給が可能となっており、滑沢剤の過混合を防止する(図35)。再び垂直混合機CRATERにて整粒羽根による粉末の分散とスクリーン内で滞留混合され、次工程へ供給される。

<NIRモニタリング・排除ユニット>

NIRモニタリング・排除ユニットSPICAでは、混合後の全数粉末をNIRによりモニタリングし、主薬含量が異常の場合、排除する機能を有する。連続混合機より供給された粉末は、SPICA内部のポケットに約20 g程度ごとに充填され、1ピッチ送りで断続的に回転・静止を繰り返す際にNIRで主薬含量を測定する。規格外と判断された際は、シャッターが動作し、1ポケット(約20 g)のみ排除出口から排除され、良品は錠剤機に供給される(図36)。

<処理量誤差調整機能>

連続生産では、規格外品排除等の発生により、一定量の粉末が錠剤機には供給されないことがある。そのため、錠剤物性に影響のない範囲内で錠剤機回転盤回転数の微調整機能も有している。これにより、安定した生産が可能となる。

1.22.4 運転パラメータの最適化や製剤品質に及ぼす影響の検討近年、国内では学会や展示会等を通じて、連続生産に関する内容が多く報告されており、製薬企業の関心が一段と高まってきている。大学においても基礎研究が盛んに進められ、科学的視点から連続生産の利点や多様性、さらには成果について議論が行われている。また、製薬企業では連続生産プロセスを導入するにあたり必要な技術情報を収集する機会が増え、各方面で連続生産への実現に向け、歩み始めている。

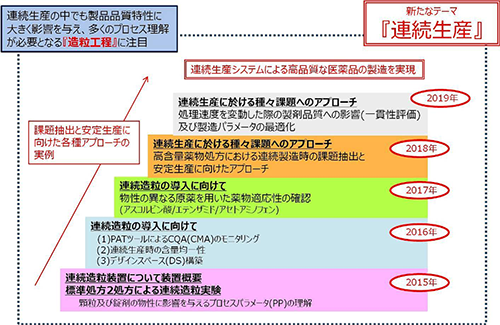

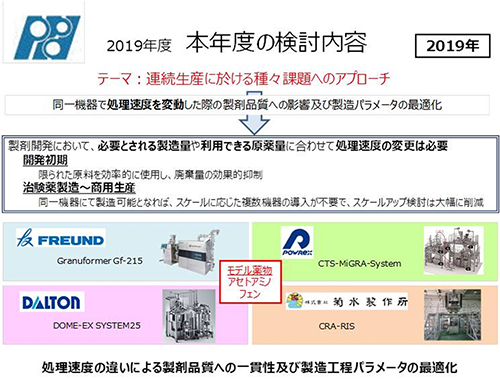

連続式での新たな製造方法に関する報告が多くなる中、粉体工学会・製剤と粒子設計部会が主催する標準処方研究フォーラムでは、2015年度から「連続生産」を新たなテーマとし、国内製造機器メーカー3社による各種検証実績を通じて、連続生産による医薬品開発の実現に向けて報告および議論を重ねている20)-23)。また、連続生産の中でも製品品質特性に大きく影響を与え、多くのプロセス理解が重要となる「造粒工程」にとりわけ焦点をあて、各課題における製造パラメータの最適化や製剤品質への影響について検討を行っている。標準処方研究フォーラムにて実施した連続生産への検討経緯を図37に示す。

標準処方研究フォーラムでは、連続生産の検討を開始した2015年より、医薬品開発を取り巻く企業間で協働し、連続生産システムを製薬企業各社で導入する際に重要となる課題に対して、解決へのモデルケースを示してきた。また、連続造粒への検討実績が多く積み上がってきた2018年からは、国内3社の連続造粒装置に加え、直打法による連続生産システムの概要や課題解決へのアプローチを紹介し、製法への多様性も提案してきた。

プロセスの理解が進み、各課題に対する実証データや解決へのモデルケースが多く蓄積されてきた一方、より現実的な使用方法への知見も求められるようになってきた。例えば、開発ステージに応じて、利用できる原薬量や必要とされる製造量に合わせた柔軟な生産量の対応等である。

連続生産において、その生産量は「運転時間」で調節する解釈が多い中、近年では「運転時間」もしくは「処理速度」での調節、あるいはその両方で行う考えが増えつつある。医薬品の開発初期では、限られた原料を効率的に使用することが求められるため、速い処理速度では困難となる反面、商用生産では処理速度の増加が高い生産効率に繋がる。各開発段階でそれぞれの目的を満たす手段として、『処理速度の調節』は考慮すべき製造パラメータの1つになると推測される。一方で、開発初期から商用生産までで処理速度を変更する場合、それぞれの製造で得られる品質に変化のリスクがなく、製剤品質の一貫性が保証されていることが重要となる。同一機器にて、開発初期から商用生産までの製造ができ、かつ処理速度に応じた製剤品質の一貫性が確保可能となれば、スケールアップ検討が不要となるだけでなく、連続生産システムを導入するメリットは飛躍的に向上すると考える。

そこで本章では、連続生産システムを導入するにあたり、ポイントと考える「同一機器にて処理速度を変動した際の製剤品質への影響(一貫性評価)および製造パラメータの最適化」(第12回標準処方研究フォーラム報告内容(図38))について、製造パラメータや製剤品質の評価結果について紹介する。

検討① 連続生産における製剤品質の一貫性確保 (フロイント産業株式会社) 24)これまでに実施したデザインスペース構築実験から「原料供給量と混練機回転数の比」を一定とした際に、同等の混練物が得られることを確認している。実際には、原料供給速度1 kg/hに対して、混練機回転数を30 rpmの割合で設定することで、粒子径がほぼ同等の顆粒が得られることが実証されている。一方、顆粒水分については、処理量あたりの乾燥エネルギーを同等することで同様の水分値に調整可能であった。

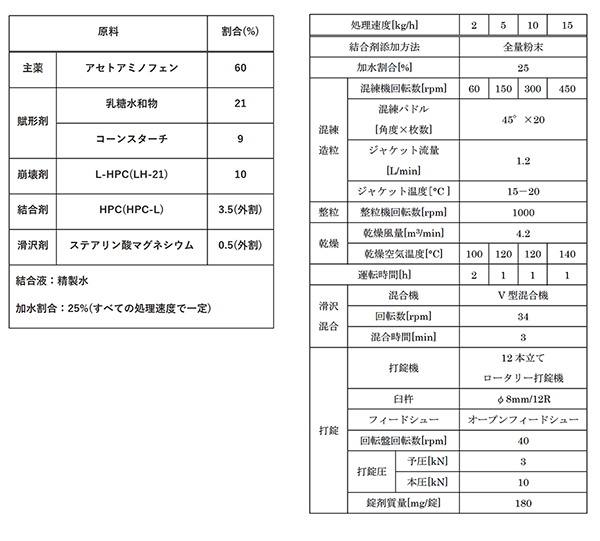

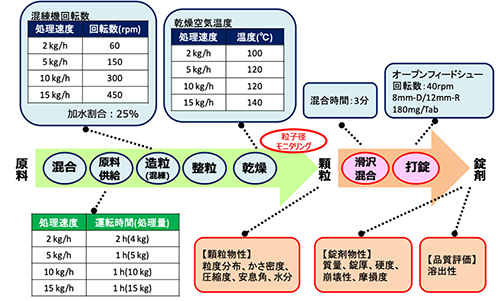

これらの知見をもとにGranuformer Gf-215を用いたアセトアミノフェン60%処方で、処理速度2、5、10および15 kg/hによる製剤品質への一貫性および製造工程パラメータの最適化を検討した。処方を表6に、製造条件を表7に示す。また、製造フローおよび品質評価項目の概要を図39に示す。

造粒品粒子径の経時変化

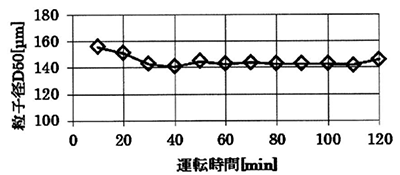

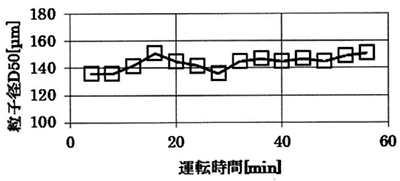

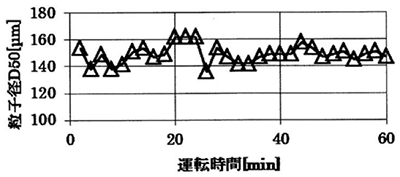

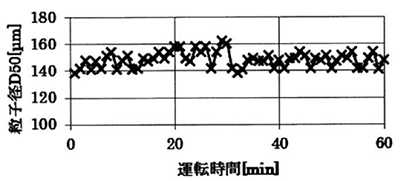

造粒開始から終了までの粒子径D50の推移を図40~図43に示す。なお、PAT検出部での粒子径測定は、セグメント管理により約500 g(1 L)単位で造粒品の評価を行うため、処理速度に応じて測定頻度が異なっている。

いずれの条件においても経時的なD50の変動傾向は認められず、安定した運転が持続できていることが確認された。

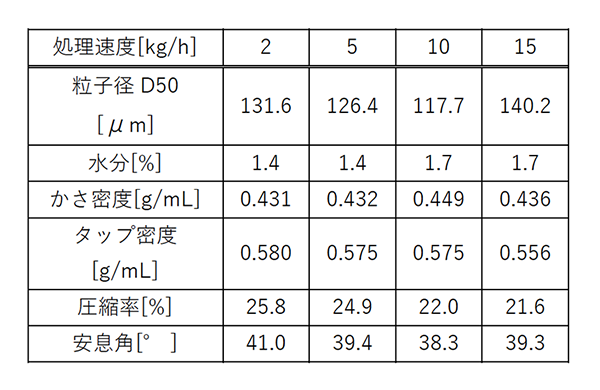

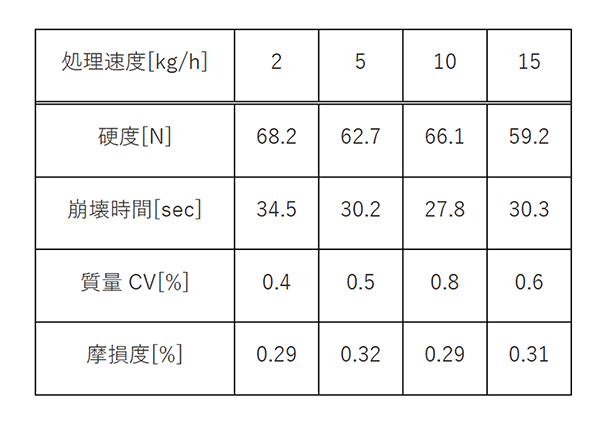

顆粒および錠剤の物性評価

処理速度の異なる条件にて製造した際の顆粒物性および錠剤物性をそれぞれ表8および表9に示す。処理速度に依存した物性の差異は認められず、一貫した品質の顆粒および錠剤を得られることが確認された。

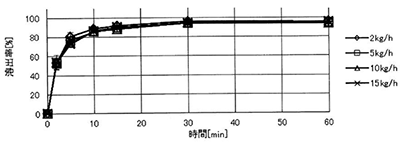

溶出性評価

各処理速度における溶出性の結果を図44に示す。処理速度の違いによる溶出速度の差はなく、溶出率のバラツキもほとんど認められなかった。

小括(フロイント産業株式会社)

今回検討した処方において、処理速度の調節は、製品品質に影響を与えず、品質の一貫性が確保された。また、処理速度調節時の留意点としては、① 原料供給量と混練機回転数の比を一定とすること、② 原料供給量あたりの乾燥エネルギーの比を一定とし、その調整は給気温度で行うこと、であった。

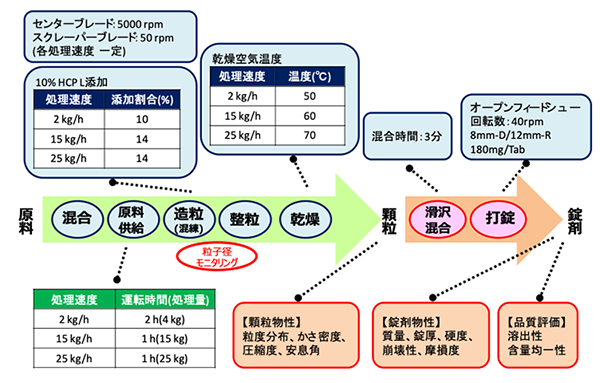

検討② 連続生産システムCTS-MiGRA-Systemの紹介 (株式会社パウレック) 25)<処理速度の違いによる製剤品質の一貫性検討>

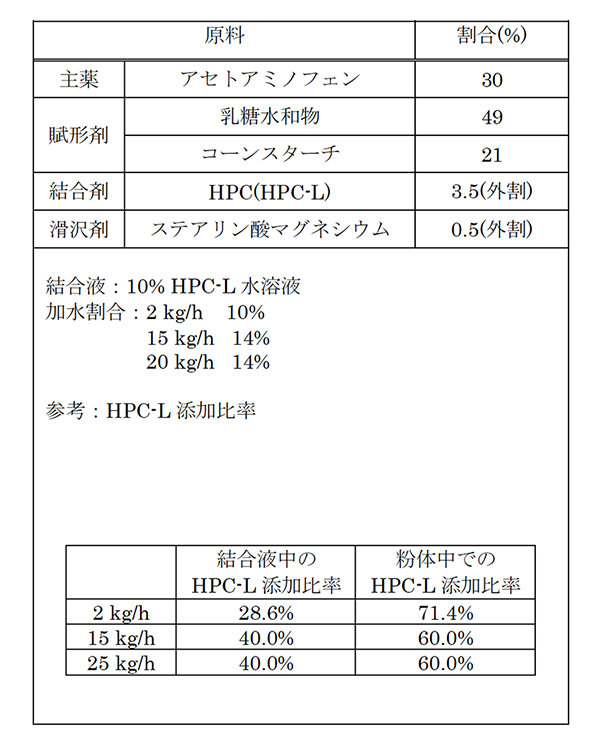

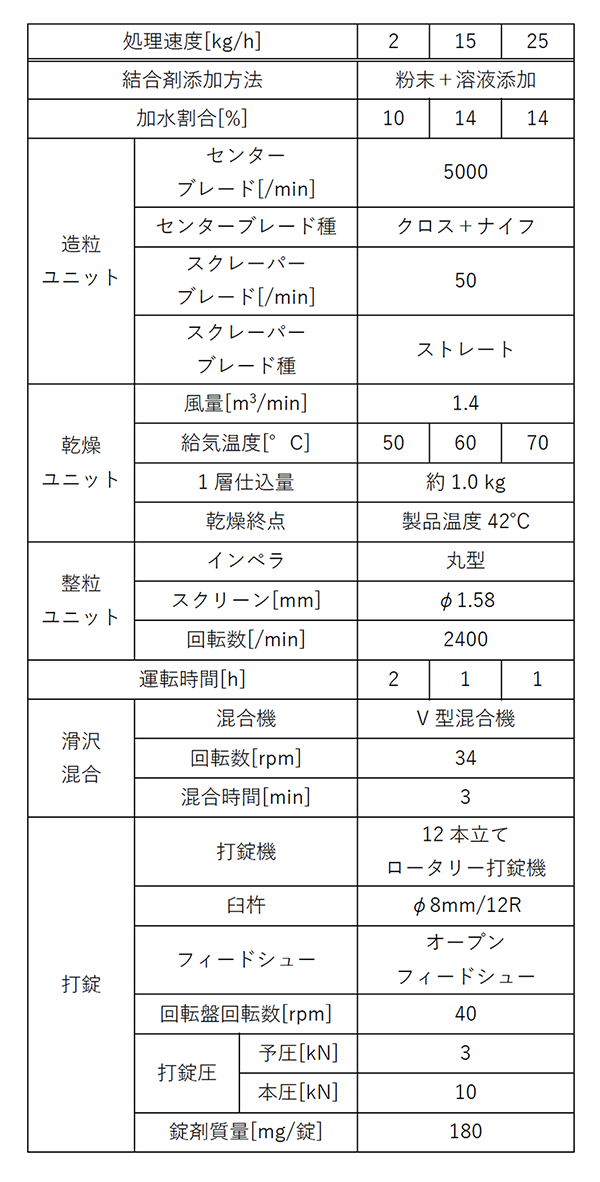

CTS-MiGRA-Systemを用いたアセトアミノフェン30%処方で、処理速度2、15および25 kg/hによる製剤品質への一貫性および製造工程パラメータの最適化を検討した。

事前検討の結果、処理速度が低い条件では、粒子径の増大傾向が見られたため、加水割合を低く設定した。また、結合液は10% HPC-L水溶液を用いたため、顆粒中のHPC-L量を同等とするべく、一部粉添加にて製造した。

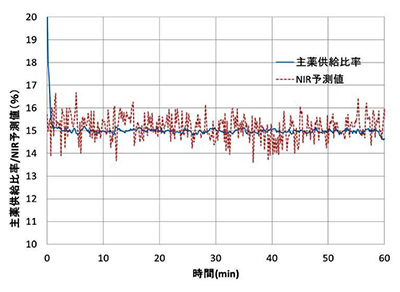

PATツールとしては、粒子径測定装置(Parsum)を造粒ユニットと乾燥ユニットの間に設置し、湿粉の粒子径を測定した。処方を表10に、製造条件を表11に示す。また、製造フローおよび品質評価項目の概要を図45に示す。

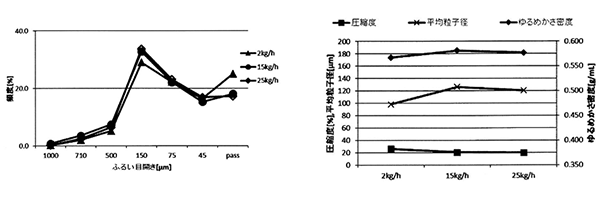

顆粒物性評価

各処理速度における顆粒物性の結果を図46に示す。2 kg/hでは、他の処理速度に比べて150 μmの頻度がわずかに低く、45 μm Pass品が多い結果となった。2 kg/hのみ加水率を低く設定したことが原因と考えられるが、かさ密度や圧縮度に影響を及ぼすほどの差ではないことが確認された。

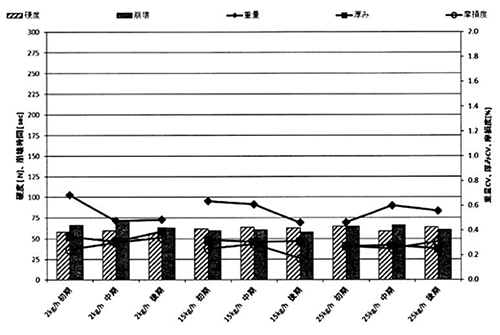

錠剤物性評価

各処理速度における錠剤物性の結果を図47に示す。錠剤は打錠運転時間の初期、中期および後期でサンプリングを行い、評価した。顆粒物性にて粒度分布に差を生じたものの、錠剤物性としては各処理速度で明確な差異はなく、ほぼ同等な品質を示した。

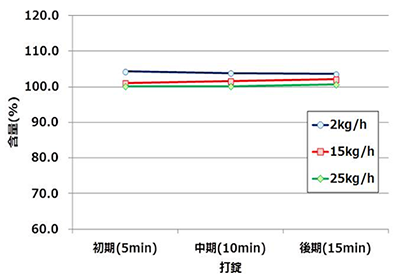

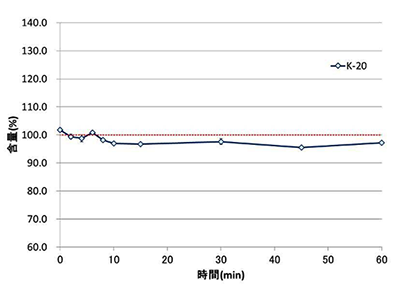

品質評価

各処理速度における錠剤薬物含量の結果を図48に示す。各処理速度で経時的な含量変動は少なく、バラツキも少ない結果となった。

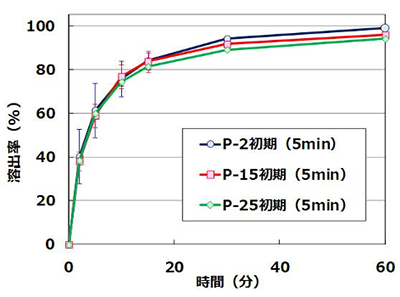

溶出性の結果を図49に示す。本測定は打錠初期の錠剤を用いて評価を行った。各処理速度で溶出性に差はなく、一定な品質を示した。

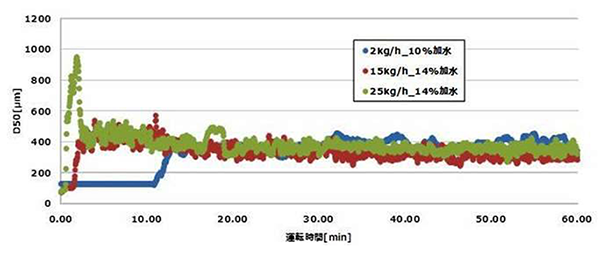

PATツールによる湿粉の粒子径測定

造粒ユニットから排出された湿粉について、PATツール(Parsum)により粒子径D50をモニタリングした結果を図50に示す。

粒子径が安定するまでの時間は、各処理速度で異なるものの、安定後の粒子径は処理速度によらず同等であった。また、本測定は、定量供給と同時にモニタリングを開始したため、初期の測定値上昇までの時間が粉体供給機から粒子径測定部に達するまでと捉えることができる。

さらに、粒子径が一定となるまでの時間をモニタリングすることで、安定した造粒状態までに達する時間を確認可能となる。

なお、本測定によるモニタリング結果では、粒子径が約400 μmを示し、乾燥後のオフライン測定値と乖離を生じるが、これは乾燥後に整粒を行うことが原因と考える。

小括(株式会社パウレック)

造各処理速度で得られた顆粒および錠剤物性はほぼ同等であった。溶出性および薬物含量も大きな差はなく、処理速度間で製剤品質の一貫性を確保することができた。

また、CTS-MiGRA-Systemの処理速度の設計範囲(3~25 kg/h)外である2 kg/hにおいては、顆粒物性に若干の差異が認められたため、さらなる条件検討が必要となる一方、パラメータの最適化により製造への可能性が見出せた。PATツールによる湿粉の粒子径モニタリングを行うことで、造粒条件のコントロールに加え、定常状態までの時間を捉える指標となる可能性を示せた。

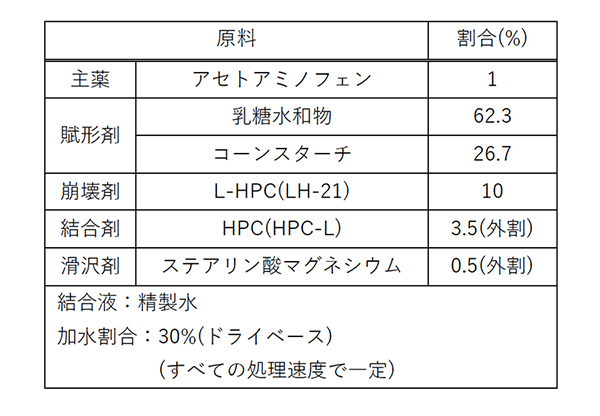

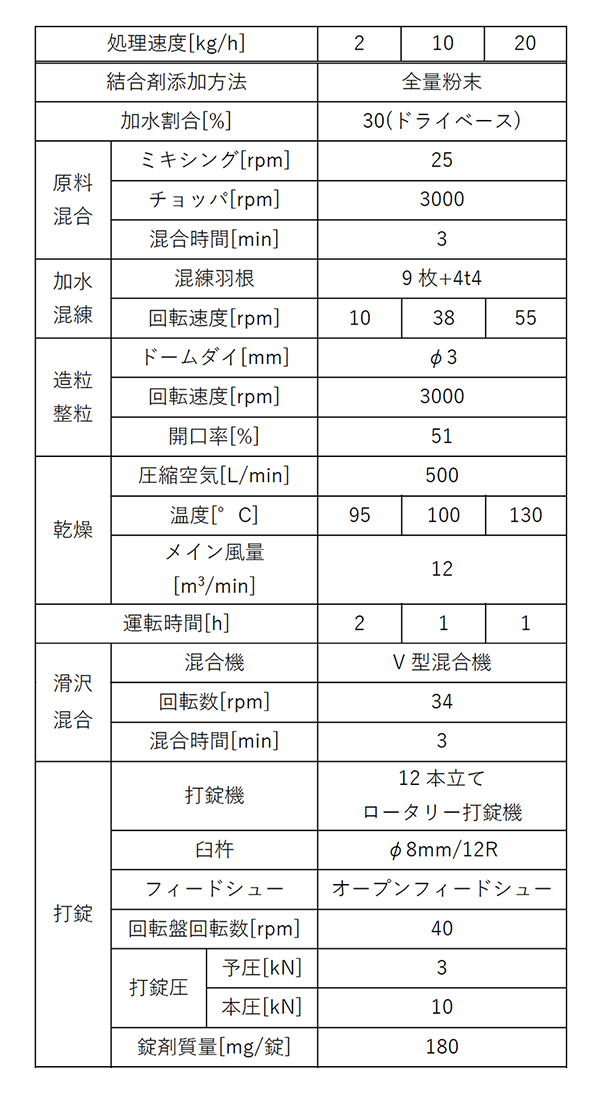

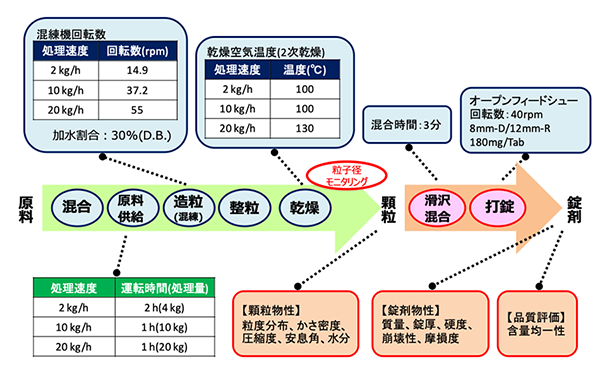

検討③ 連続生産における処理量の薬物低含量処方への影響 (株式会社ダルトン) 26)DOME-EX SYSTEM25を用いたアセトアミノフェン1%処方で、処理速度2、10および20 kg/hによる製剤品質への一貫性および製造工程パラメータの最適化を検討した。処方を表12に、製造条件を表13に示す。また、製造フローおよび品質評価項目の概要を図51に示す。

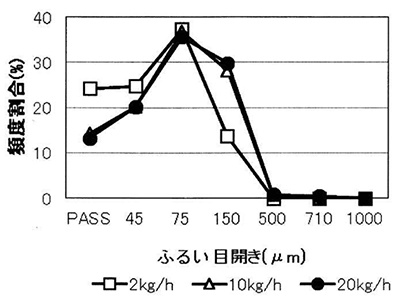

顆粒物性評価

各処理速度における粒度分布の結果を図52に示す。10 kg/hと20 kg/hは同等の粒度分布を示す一方で、2 kg/hは微粒子分画が多いことが確認された。DOME-EX SYSTEMは、混錬部の粉体充填率が高いほど造粒が進行し、粒子径が増加する特徴を有する。2 kg/hでは、混錬スクリューを最小速度で回転させたことで、十分な充填率を得られなかったと推察する一方、加水割合の増加により造粒の進行、すなわち微粒子分画の減少につながると考える。

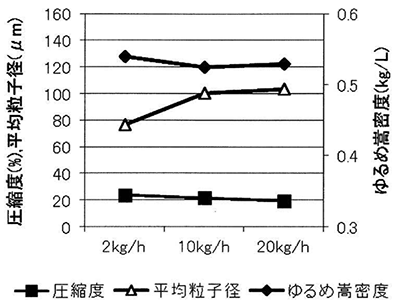

各処理速度における圧縮度、平均粒子径およびゆるめ嵩密度の結果を図53に示す。2 kg/hにおいて、平均粒子径が小さい値を示したが、ゆるめ嵩密度および圧縮度は同等であった。

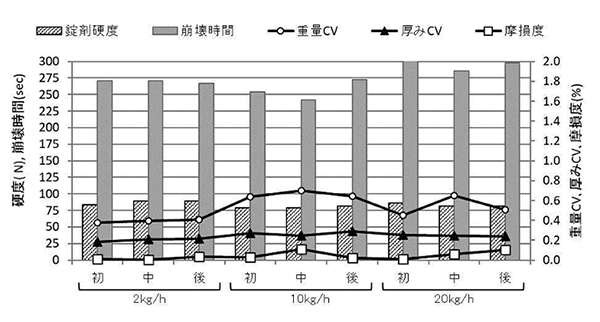

錠剤物性評価

各処理速度における錠剤物性の結果を図54に示す。処理速度間で硬度、崩壊時間および摩損度はほぼ同等であり、経時的にも安定であった。

品質評価

打錠時間と薬物含量の経時的推移について図55に示す。また、表14に各処理量における薬物含量測定結果の一覧を示す。すべての処理速度で、打錠質量が安定する前(打錠開始直前)から薬物含量は良好であり、打錠中も経時的に安定であった。このうち2 kg/hにてわずかに薬物含量が低値を示したが、これは顆粒化されなかった薬物が回収部にてサイクロンを透過したことが要因の1つとして考えられる。

小括(株式会社ダルトン)

DOME-EX SYSTEM25において、処理速度を変化させる際に適応させる運転条件は、混錬部の回転速度であり、混錬部の充填状態が顆粒化に影響を与えることが示された。

また、各処理速度で得られた顆粒および錠剤の物性は良好であり、経時的にも安定していた。錠剤の薬物含量も良好かつ安定的であり、製剤品質の一貫性が確保された。

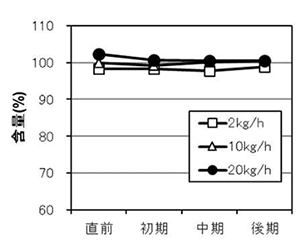

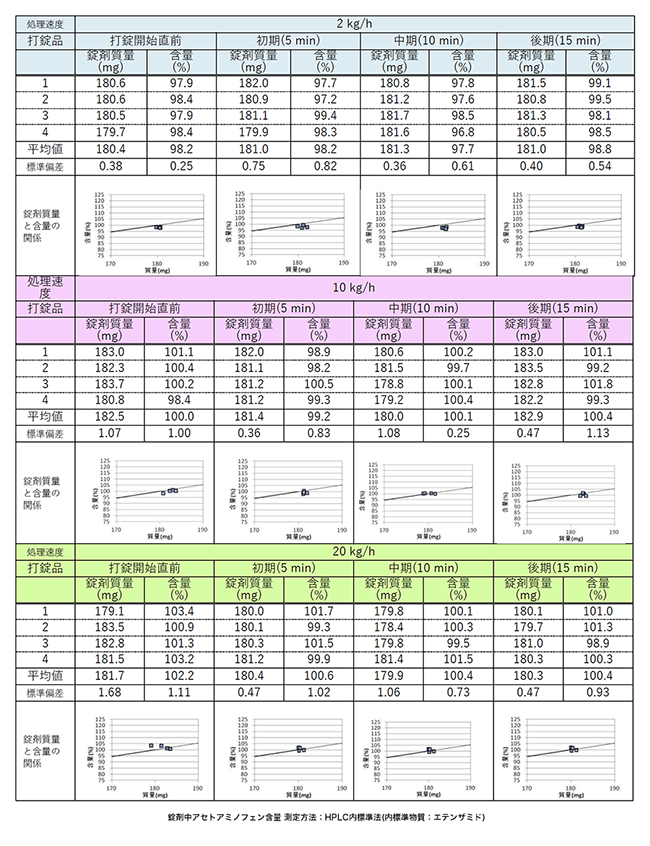

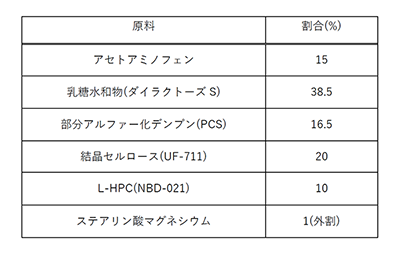

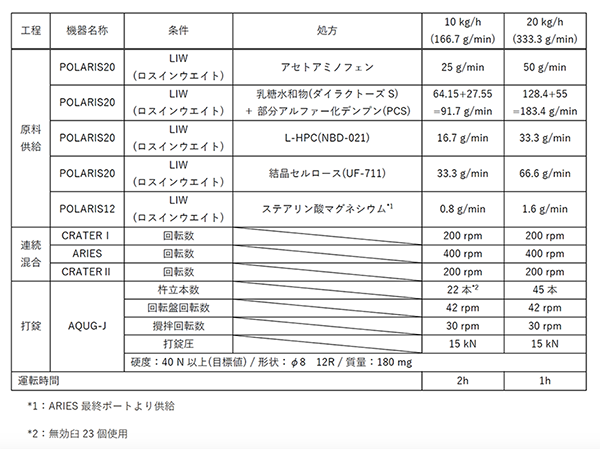

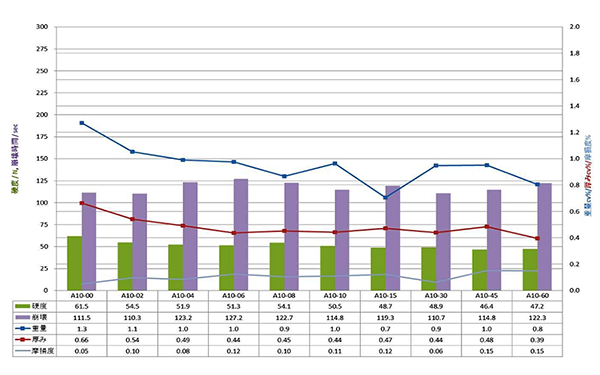

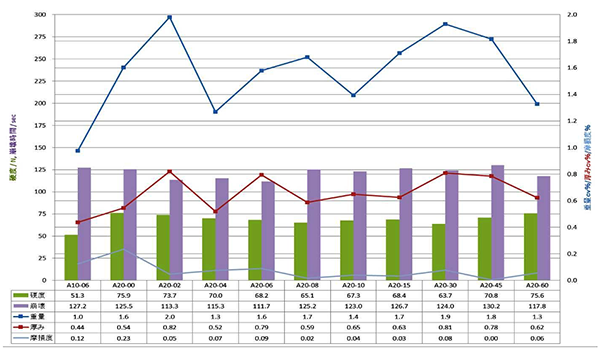

検討④ 連続生産での直接打錠法による処理速度の変更 (株式会社菊水製作所)27)CRA-RIS SYSTEMを用いたアセトアミノフェン15%処方で、処理速度10および20 kg/hによる製剤品質への一貫性および製造工程パラメータの最適化を検討した。v 処方を表15に、製造条件を表16に示す。また、製造フローおよび品質評価項目の概要を図56に示す。処理速度間で装置パラメータを可能な限り同じにするため、10 kg/hでは錠剤機回転盤に無効臼を入れることで杵立数を減らし、回転盤回転数は同じ回転数で実施した。

結果

① 10kg/h

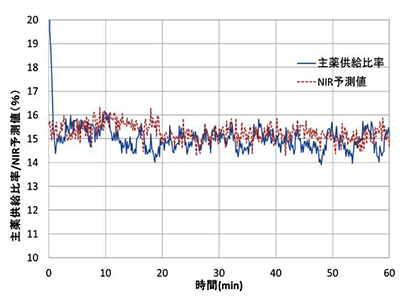

定量フィーダからの粉末供給総量に対する主薬の供給割合およびNIRモニタリング・排除ユニットSPICAでの薬物含量予測値を図57に示す。また、打錠した錠剤(N=4)の薬物含量推移データを図58に示す。

原料供給時の主薬供給割合と打錠用顆粒のNIR含量予測値に大きな乖離は認められず、経時的推移も安定であった。また、オフラインによる品質評価では、各サンプリングポイントでの含量のバラツキが少なく、NIR含量予測値と同様な推移を示した。

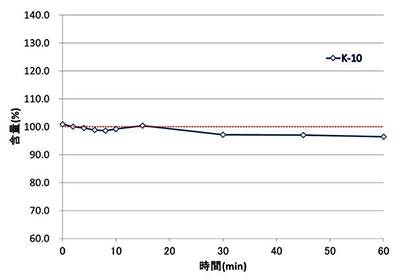

続いて、打錠後の錠剤物性推移を図59に示す。硬度、崩壊時間および摩損度に経時的な変動はなく、安定な結果であった。

② 20kg/h

定量フィーダからの粉末供給総量に対する主薬の供給割合およびNIRモニタリング・排除ユニットSPICAでの薬物含量予測値を図60に示す。また、打錠した錠剤(N=4)の薬物含量推移データを図61に示す。

10 kg/hと同様、原料供給時の主薬供給割合と打錠用顆粒のNIR含量予測値に大きな乖離は認められず、経時的推移も安定であった。また、フィーダの供給精度は供給量が多いと高くなるため、10 kg/hと比較して、より安定した、バラツキの少ない供給割合を示した。オフラインによる品質評価では、各サンプリングポイントでの含量のバラツキが少なく、NIR含量予測値と同様な推移を示した。

続いて、打錠後の錠剤物性推移を図62に示す。10 kg/hと同様、硬度、崩壊時間および摩損度に経時的な変動はなく、安定な結果であった。

小括(株式会社菊水製作所)

10 kg/h、20 kg/hのいずれの処理速度においても製造開始から終了まで安定して運転することができた。また、錠剤物性および品質ともに経時的に安定であり、処理速度間で品質の一貫性が確保された。

1.22.5 標準処方研究フォーラムによる検討の総括同一機器で処理速度を変動させた際の品質および製造パラメータに与える影響に対し、いずれの連続生産システムにおいても、造粒部あるいは混合部の充填状態を一律とすることで製剤品質への一貫性を確保できるものと考える。また、各システムで品質の一貫性を確保するために留意する製造パラメータを明確とし、最適化に向けたモデルケースを示すことができた。

本内容は、各連続生産システムの適応性の広さを示すだけではなく、開発初期から治験薬製造、さらには商用生産までを一貫して同一機器により製剤開発を進めていく上で、実用に向けた有用性の高いデータと考える。

1.22.6 連続生産の導入に向けて3)連続生産の導入は、適切な品質特性を有する製品を必要な量、必要な時期に製造できることで生産効率の向上に大きく寄与する他、均質な製品を恒常的に製造可能となり、高品質化に繋がると考える。一方で、目的とする製品品質が恒常的に産出されることを保証するためには、製造工程全体で包括した頑健な管理戦略の構築し、「管理された状態(=State of Control)」の維持を示す必要がある。連続生産では、連続的に原料又はそれらの混合物を製造工程内へ供給し、生産物が継続的に取り出されるため、適切な製造管理が行われていないと工程稼働中に起こり得る変動により、目的とする品質に適合しない製品が一時的に産出される可能性をある。工程稼働中の中間製品等の品質特性をPATツールによりモニタリングすることは、「管理された状態(=State of Control)」を保証するシステムとして有用である。また、連続生産での品質保証には、工程内あるいは工程間で想定される変動が下流工程の品質に及ぼす影響を把握すること、すなわち「動的特性を把握」も重要となる。動的特性の把握は連続生産に特有の管理戦略上の留意点であり、「管理された状態(=State of Control)」を維持する上で不可欠である。PATツールによる適切な管理戦略の構築には、PAT機器を最大限活用できる装置構成が重要であり、今後益々の発展が望まれる。

1.22.7 最後に医薬品候補化合物が年々減少する一方、開発コストが増加の一途を辿る現在において、いかに効率的かつ低コストに製剤開発を進めるかが製薬業界にとって大きな課題となっている。さらに、スムーズなスケールアップと商用生産時のランニングコスト低減といった生産効率についても、開発段階から考慮することが求められている。

このような製薬業界を取り巻く環境の中、スケールアップを大きく必要とせず、かつ開発期間の短縮に繋がるといった連続生産システムの利点は、現代ニーズに合致すると考える。また、高精度なモニタリング技術との組み合わせにより、高品質の製品を恒常的に製造することが可能となり、より信頼性の高い医薬品を提供することできる。

連続生産による医薬品の開発・生産が今後発展していくことを期待すると共に、本稿が皆様の研究あるいは高品質な製剤を世界に提供し続けていく一助になれば幸いである。

-

参考文献

1) 高山一成,独立行政法人医薬品医療機器総合機構 医薬品の連続生産の現状と課題(PMDAの視点から) 発表資料,富山県薬業連合会 委受託後援会,平成29年2月16日.

2) 松田嘉弘,わが国における連続生産の現状と課題について,レギュラトリーサイエンス学会誌,Vol.7 No.2,99-103 (2017).

3) 独立行政法人医薬品医療機器総合機構 革新製造技術ワーキンググループ,医薬品の連続生産を導入する際の考え方について(暫定案),平成30年3月30日.

4) 平成28年度 医薬品の連続生産における品質保証に関する研究「連続生産に関するPoints to Consider」文書.

5) 寺田敬,医薬品固形製剤の連続生産におけPATの活用,製剤機械技術学会誌 第98号,Vol.25 No.5,55-58 (2016)

6) 磯部重実,医薬品(固形製剤)の連続生産システム,粉体工学,8(12),1169-1173 (2016).

7) 磯部重実,連続生産装置Granuformerを用いた安定生産に対する取組み,製剤機械技術学会誌 105号,Vol.27 No.2,24-29 (2018).

8) 菅野琢磨 他,連続生産システム「Granuformer」~Gf-215の紹介~,第35回 製剤と粒子設計シンポジウム要旨集,80-81 (2018).

9) 保崎有香,医薬品の連続生産に向けた混合装置の開発,製剤機械技術学会誌107号,Vol.27 No.4,91-95 (2018).

10) 間ノ瀬はるか,医薬品連続混合装置 リボコーン/乾式コーティング装置 シューネルコータ,第36回製剤と粒子設計シンポジウム要旨集,58-59 (2019).

11) 長谷川浩司,連続プロセス処理装置CTS-MiGRAシステムの紹介,製剤機械技術学会 25周年記念大会要旨集,45-60 (2015).

12) 松井航 他,医薬品連続生産システム『CTS-MiGRA-System』,第32回製剤と粒子 設計シンポジウム要旨集,36-37 (2015).

13) 松井航 他,PATツールにより管理された連続プロセス処理装置(造粒から錠剤コーティングまで)のご紹介,製剤機械技術学会 第26回大会要旨集,137-150 (2016).

14) 箱嶋真一 他,連続造粒システムDOME-EX、DG-Dryerのご紹介,第32回製剤と粒子設計シンポジウム要旨集,38-39 (2015).

15) 逵隆伸 他,連続生産への当社の取り組みについて,第34回 製剤と粒子設計シンポジウム要旨集,58-59 (2017).

16) 逵隆伸,連続生産システム DOME-EX,インターフェックス2018 製品・技術セミナー発表資料 (2018).

17) 伊藤大輔,連続生産システムへの取組み-Crater/Aries、AURIGA-,第34回 製剤と粒子設計シンポジウム要旨集,64-65 (2017).

18) 伏見伸介,直打連続生産システムから、直打の再発見,PHARM TECH JAPAN,Vol.35 No.2,139-143 (2019).

19) 伏見伸介,直打連続生産システムの開発,製剤機械技術学会誌 第112号,Vol.28 No.5,6-15 (2019)

20) 第8回標準処方研究フォーラム要旨集,(2015).

21) 第9回標準処方研究フォーラム要旨集,(2016).

22) 第10回標準処方研究フォーラム要旨集,(2017).

23) 第11回標準処方研究フォーラム要旨集,(2018).

24) 寺田敬 他,連続生産における製剤品質の一貫性確保,第12回標準処方研究フォーラム要旨集,12-19 (2019).

25) 松井航 他,連続生産システムCTS-MiGRA -Systemのご紹介,第12回標準処方研究フォーラム要旨集,20-23 (2019).

26) 浅井直親 他,連続生産における処理量の薬物低含量処方への影響,第12回標準処方研究フォーラム要旨集,28-33 (2019).

27) 伏見伸介 他,連続生産での直接打錠法による処理速度の変更,第12回標準処方研究フォーラム要旨集,34-37 (2019).

-

1.22.8 追補 要旨本稿は、連続生産員会の活動の一つとして、製剤技術ハンドブック「連続生産」の追補を作成したものである。製剤ハンドブックが作成された2020年以降も連続生産では技術および規制整備の面で多くのアップデートがあった。本追補では、アップデートされた情報をベースに連続生産の管理戦略構築に欠かせない概念である、「スタートアップ」、「管理できた状態(State of Control)」および「シャットダウン」を制御するための要素機械技術に焦点をあて紹介する。

1.22.9 はじめに本ハンドブックの第1章「単位操作と製剤機器1.22 連続生産」には渡邊鉄太郎氏(杏林製薬株式会社)の尽力の下、各製剤機器メーカーでの連続生産システム開発時に蓄積された知見がとりまとめられており、連続生産という新技術をわかりやすく国内製薬企業に情報提供するとともに、その普及の一助となっている。ハンドブック作成と同時期に、連続生産を重要な研究題目としてとらえ内外への情報発信をさらに加速すべきという機運が高まり、2018年には製剤機械技術学会内に連続生産委員会が発足した。本委員会ではこれまでAMED医薬品等規制調和・評価事業「医薬品の新規開発と製造変更における品質管理手法に関する研究」/分担研究「医薬品の連続生産における品質保証に関する研究」(松田班 2018-2020)への 参加等、連続生産技術の普及を後押しする活動を推進してきた。

2015年にVertex社のOrkambiがFDAに承認されて以降、連続生産を取り巻く状況は日々変化しているといえる。本ハンドブックが公開された以降でも、ICH Q131)のStep 5(国内規制の制定)の実施や、内資系メーカー2社の日本での承認取得等のエポックメーキングなイベントがあった。また、連続生産を支える機械技術面での要素技術にも新たな提案がなされている。このような背景から、連続生産員会では「単位操作と製剤機器1.22 連続生産」に追補を行い、情報をアップデートすることで進歩を続ける連続生産をキャッチアップに注力した。ICH Q13をはじめこれまで、製薬企業が連続生産技術を用いた管理戦略を構築するにあたり参考にすべき、ガイドライン・ホワイトペーパーは多数発出されている。2)-4)この多くが、管理戦略構築のステップ、実験手法や留意事項を解説したものである。しかしながら、構築された管理戦略を可能にする機械技術について焦点を当てた解説書は無かった。本追補では、製剤機械技術学会の特色を活かし、連続生産技術特有の概念である「スタートアップ」、「管理できた状態(State of Control)」および「シャットダウン」を制御するための要素技術について、それを可能にする機械技術と共に概説する。

1.22.10 連続生産におけるスタートアップ/管理できた状態/シャットダウン連続生産は製造プロセスが稼働している間、連続的に原料又はそれらの混合物を製造工程内に供給し、生産物を継続的に生産する方法である。このため、各工程は同時刻に並行して稼働しており、製造プロセスの初期と後期で生産された中間製品は均一化されることなくそれぞれ製品となる場合もある。このため、経時的に生産される製品/中間製品が目的の品質に適合し、また均質であり1つのロットとして取り扱えることをサンプリングと試験だけでなく管理戦略からも保証する必要がある。つまり連続生産の管理戦略は、複数の管理の組み合わせにより製造プロセスの稼働性能と製品品質が維持されている状態「管理できた状態」であることを保証できるよう設計されなければならない。

連続生産では、バッチ生産と比較し稼働時間が長時間化する可能性が高いため、「管理できた状態」に影響を与える外乱(稼働中の状態変化)の発生リスクが高い。また、製造開始から「管理できた状態」に達するまでの間「スタートアップ」と「管理できた状態」から製造終了に至るまでの間「シャットダウン」では、機械動作自体が安定状態とは大きく異なる。そのため、管理戦略構築においてスタートアップ/管理できた状態/シャットダウンを制御する手法は重要な要素となる。

1.22.11 ガイドラインにおけるスタートアップ/管理できた状態/シャットダウン連続生産関連ガイドライン等における「管理できた状態」の記載について紹介する。

ICH Q13ガイドラインには「管理戦略の要素は、管理できた状態をモニタリングし、必要な場合は工程の管理状態維持のために適切な措置を取る。」と記載があり、運転の恒常性を評価できる工程パラメータのモニタリングや、PATツール等を用いたリアルタイムでの評価が重要であることが伺える。また、スタートアップ/シャットダウン時は特に製造プロセスが不安定であり、その製造工程品においては製造プロセスの稼働性能および製品品質が満たされていない可能性がある。この点は、ICH Q13ガイドラインにも「連続生産工程には、例えば、システムのスタートアップおよびシャットダウン中や、外乱が適切に制御又は軽減化されていない期間など、不適合品が製造される期間を含むことがある。製造中に生産物の流れから不適合のおそれのある物質を検出し系外排出させる能力は連続生産の重要な特徴であり、かつ管理戦略を策定する際に考慮すべきである。」と記載がある。また、AMED研究班より報告されている「連続生産を用いた経口固形製剤の管理戦略構築に関する考え方」5)には「管理戦略の策定の際、リスクアセスメントを行い、連続生産特有のスタートアップ、シャットダウン時の製品の隔離の判定方法や外乱に対する制御方法の妥当性を評価することは重要である。」と記載がある。このことからも、管理できた状態を保証するためにスタートアップ/シャットダウンとの切り分けが特に重要であると言える。

一般的な管理できた状態の保証方法としては、PATツールを用いた工程品の評価や滞留時間分布を用いた影響の評価、製造プロセス中の重要パラメータの設定等があげられる。

本稿では、工程ごとに各機器メーカーの装置が有している管理機能について紹介することにより、製薬企業が期待する管理戦略と合致した連続生産システムの構築を支援したい。

機械技術(工程ごと)

1.22.12 混合工程連続生産で用いられる混合方式には主に連続式とサブバッチ式の2つの方法がある。2つの方式に使用される制御を順に紹介する。なお,本セクションに記述した「PATを用いた管理」および「プロセスモデルを用いた管理」等の管理は他の工程にも応用可能である。

連続式混合工程▸ スタートアップ時の制御

時間による管理

管理できた状態に達するまでの時間を予め実験により明らかにしておき、実生産では起動からその時間までの中間製品を系外排出することで管理する方法である。スタートアップ完了までに必要となる時間の主たる要因がLoss-in-weight Feeder(LIW)と混合機のどちらの稼働状況の安定化にあるかを明らかにしておくことは重要である。

The International Symposium of Continuous Manufacturing of Pharmaceutical (ISCMP)のWhite paper6)には、管理された製造設備であれば、平均滞留時間の約5倍の時間でスタートアップが完了することが記されている。しかしながら、これより短い時間でスタートアップが完了できるとする実験報告(図1)もある。

横軸 t[s] : 供給後経過時間[秒] t=0 [s] : トレーサの供給を開始

縦軸 F(t) : 時刻tにおける理論含量に対する比

スクレーパー速度を変化させた時の平均滞留時間の変化とスタートアップ完了までの時間を調査した実験

(波線はISCMPのWhite paperが提案するRTDの5倍の時間)

上記の検討では、特にRTDが大きい条件においてRTDの5倍以下の時間においても既にスタートアップが完了していると判断できる結果が示されている。

実際の製造環境を模した複数の実験結果による設定が最も有効な手段と思われる。

▸ 管理できた状態時の制御

1.プロセスパラメータの管理

ブレード/スクリュー回転速度、フィーダー供給速度等のプロセスパラメータが予め設定した範囲から逸脱したときにアラート/系外排出/自動停止することで工程を管理する方法である。

2.PATを用いた管理

おもに、NIRによって混合物の薬物濃度(①定量的管理)もしくは混合状態(②定性的管理)をモニタリングすることにより中間製品の品質を管理する方法がある。

2つの管理手法に使用される個々の技術についてそれぞれ紹介する。

どちらの管理を行う場合も、実生産においてもモデルが正しく機能しているか定期的に確認したり、場合によってモデルに修正を加えたりするモデルメンテナンスの必要性を考えるべきである。どのようなモデルメンテナンスをどの頻度で実施するかは、この管理手法が製品品質に与える影響を考慮して設定する。

① 定量的管理

薬物濃度を検出されたスペクトルと多変量解析を用いて推定する手法である。ここでは、Calibration modelとIterative Optimization Technology modelの2つのモデルを用いた管理を紹介する。

・Calibration model

予め作成した薬物濃度既知のサンプルのスペクトル(キャリブレーションサンプル)を用い、モデル(検量線)を作成し、検出されたスペクトルから薬物濃度を推定する方法である。モデル作成には多変量解析手法であるPartial least squares regression(PLSR:部分最小二乗回帰)が使用されることが多い。

・Iterative Optimization Technology model (IOT:反復最適化技術)7)

Lambert – Beersの法則から、混合物のスペクトルは各原料固有のスペクトルと配合比率によって得られていると考えられる。これを利用し、各原料のスペクトルを予めオフラインで取得しておき、混合物のスペクトルを表現できるよう配合比を算出する手法である。この方法では、濃度の異なるキャリブレーションサンプルによりモデルを開発することは不要となり、薬物だけでなく他の添加剤の配合比も同時に算出することが可能となる。一方で、取得した各原料固有のスペクトルデータに結果が大きく依存するため、原料ロットが変更された場合等の影響を事前にアセスメントすることが重要と考えられる。

② 定性的管理

NIRの測定原理を用い、混合達成を定性的に確認する解析手法である。ここでは代表的なMoving block standard deviationおよびPrincipal Component Analysis を紹介する。

・Moving block standard deviation(MBSD:移動ブロック単位標準偏差)

混合工程が進むと各原料固有のスペクトルが合成され混合物が均一のスペクトルになることを利用し、スペクトル全体の変化率を経時的にモニタリングすることによって混合工程を管理する手法である。この方法では、キャリブレーションサンプルを用いたモデルの開発やモデルメンテナンスは不要となる利点がある。一方で、実際の薬物濃度を予測することはできない。

・Principal Component Analysis (PCA:主成分分析)

スペクトルデータは波長ごとの値が集合した大きなデータであるが、PCAを行うことで、その特徴を数個の主成分スコアと呼ばれる値として抽出することができる。この手法を活かし、混合後の粉体のスペクトルから、混合完了の指標となる主成分スコアの範囲(複数の場合:領域)を予め設定しておき、実生産の混合工程においてサンプルのスペクトルがその範囲/領域に入るかどうかで混合をモニタリングする手法である。本手法では、スペクトルの特徴が主成分スコアとしてとらえられているため、MBSDでは難しい異種混入時の検知が可能となる。なお、領域の設定と判定にはHotelling's T2統計量(規格化されたスコア値の二乗和)が用いられることが多い。

3.プロセスモデルを用いた管理

外乱によって工程の中で起りうる変化が品質に与える影響を数理モデルに当てはめて解析することで、予め変化が品質に及ぼす影響度を解析したり、影響が及ぶ範囲を特定したりする手法である。

一例として、Residence time distribution(RTD:滞留時間分布)モデルがある。これは、投入した原薬が時間経過とともに機内で分散していく過程を実験で取得し、この結果をPlug flow reactor(PFR)やContinuous-stirred tank reactor(CSTR)に当てはめることで滞留時間分布と平均滞留時間を算出する手法がある。得られた平均滞留時間は以下を説明する際に使用することができる。

①LIWを用いた原料/原薬投入時に投入速度にばらつきが生じる可能性がある。図2に示すように、外乱により一時的に原薬が設定値以上投入された場合においても、この原薬は機内で分散し、混合機出口においての影響度は軽減されていることが想定される。

この際、設定値と実投入量の差が混合機出口で薬物濃度にどの程度影響するかを平均滞留時間から予測することができる。このことで投入時の設定値からの差の閾値を設定することができる。

②連続生産ではセンサーによる判定とバルブの切り替え動作を組み合わせにより外乱によって生じた逸脱品を系外排出することができる。この際、検出した逸脱品を確実に排出できるよう、平均滞留時間から計算して十分な距離/時間が確保された構造になっているかどうかを確認することができる(図3)。

③センサーが不適を検知してから再度適合を検知するのであれば、継続して運転を続けることができる。この際に、センサーが適合を検知してからどの程度の時間をあけてバルブを適合品側に切り替えるかを平均滞留時間から決定することができる(図4)。

標準状態からの変化が大きくなるほど数理モデルが予測する値と実測値との乖離が大きくなる可能性があるため、モデルが有効となる範囲を予め確認しておくことも重要である。

▸ シャットダウン/工程完了時の制御1.LIWの安定供給を指標とした管理

LIWが安定的に粉体を供給できるホッパー内の残粉体量を予め実験により明らかにしておき、その値に達した時点で工程を終了する手法である。

2.投入原料の積算値投入原料の積算値による管理

予め設定した製造量にLIWの積算値が達した時点で工程を終了する手法である。

3.PATや統計値を指標とした管理

上述した、プロセスパラメータおよびPATが長時間逸脱する状態を指標として工程を終了する管理である。本管理を選択する場合は逸脱品が系外排出されていることを正当化する必要があると考えられる。

混合工程(サブバッチ式)▸ スタートアップ時の制御

サブバッチ式では、スタートアップは基本的に不要と考えられる。しかしながら、前工程のスタートアップの影響を受ける場合は、影響度に従って系外排出を行う場合がある。

▸ 管理できた状態時の制御連続式混合工程で記した、プロセスパラメータの管理、PATを用いた管理はサブバッチ式においても使用可能である。

サブバッチ式の場合、工程完了後に品質や工程中のプロセスパラメータを解析して当該サブバッチの適合/不適合を判断する時間を設定することができるため、工程内での動的特性は連続式と比較して単純化できる利点がある。一方で、異常が発生した場合は、サブバッチ単位での系外排出となることが欠点である。

▸ シャットダウン時の制御1.製造量を指標とした管理

予め設定した製造量(サブバッチ数)に達した時点で工程を終了させる手法である。

2.サブバッチの仕込み量下限値を指標とした管理

予め品質の同等性が保証できるサブバッチ仕込み量の下限値を実験で設定しておき、投入原料がそれ以下となった時に工程を終了させる手法である。

1.22.13 造粒工程

▸ スタートアップ時の制御時間による管理

連続式混合工程と同様の手法を使用できる。

▸ 管理できた状態時の制御

1.プロセスパラメータの管理

連続式混合工程と同様の手法を使用できる。加えて造粒液送液速度やブレード/スクリュートルク値も管理に使用できる。なお、処方を一定にしながら造粒液量を変動させるために、造粒液には結合剤を含まない水やエタノールなど液体が使用されることが多い。

2.PATを用いた管理

造粒物の粒度を管理することにより中間製品の品質を管理する方法がある。粒度の測定方法は、空間フィルタ速度測定(図5)、画像解析(図6)がある。

どちらの測定法も粒子径を直接的に測定する測定法であるため、NIRのようなモデル開発の必要がなくキャリブレーション等の日常/定期点検で測定機器を校正することで測定結果を保証することができる。

測定場所は、造粒直後において湿顆粒を測定するケースと乾燥/整粒後において乾燥顆粒を測定するケースが提案されている。

前者は、湿顆粒を測定するため顆粒のプローブへの付着/塞栓等のリスクがあるが、造粒直後の粒子径を測定するため、異常やトレンド変化をより早く察知し、造粒工程へのフィードバックに活用できる利点がある。

後者は、プローブへの顆粒の付着/塞栓リスクを低減できるが、異常やトレンド変化が発見されるのが、時間を経た下流工程となる。このため、乾燥工程にサブバッチ式を用いている場合、逸脱の発見が遅れ、系外排出量が多くなる傾向にある。一方、乾燥工程に気流式を用いることで、この課題は解消できる。(参照:1.22.11.3 乾燥工程)

3.統計的手法を用いた管理

プロセスパラメータやPATによって得られる中間製品の品質をデータセットとして統計的に解析を行う事により、複数の管理値を同時に管理する手法である。一例として、Multivariate Statistical Process Control (MSPC:多変量統計的プロセス管理)があげられる。

MSPCはEuropean Pharmacopeia(5.28. Multivariate statistical process control)8)やICH Q12 Annexes9)にも記述がある統計的手法である。MSPCでは、製品の品質が保証されている複数バッチの製造パラメータ記録を用い、工程の正常稼働領域を統計的に算出する。新たなロットを製造する際に、製造パラメータをリアルタイムにモニタリングし統計解析することで、現在の工程の稼働状態が過去のロットの稼働状態と比較して正常状態にあるか異常状態にあるかを判断することが可能となる。MSPCの有益な点は、多数のプロセスパラメータを一度にモニタリング/管理し、パラメータ同士の相関関係を考慮した異常検知が可能である点にある。一方で、稼働状況の正常/異常と品質の変化は必ずしも対になっていない場合があることに留意する必要がある。(例えば、品質をダイレクトにモニタリングできるPATと組み合わせるなど)。

▸ シャットダウン/工程完了時の制御連続式混合工程と同様の手法を使用できる。

1.22.14 乾燥工程医薬品の連続生産で用いる乾燥は主に気流式およびサブバッチ式流動層がある。2つの方式に使用される制御を順に紹介する。

気流式の乾燥工程気流式のシステム例を図7に示す。気流式乾燥は、造粒部、あるいは整粒部にて製した湿顆粒を乾燥部へ供給する。乾燥部には同時に空気輸送域速度を持つ温風を与え、次工程へと常に物質を移動させながら、速やかに湿顆粒の水分を取り除く乾燥方法である。

▸ スタートアップ時の制御1.時間による管理

連続式混合工程と同様の手法が使用できる。図8に示すように、生産ラインに不適合の中間製品(乾燥顆粒)を系外排出するための系外排出ルートを設ける。乾燥顆粒が規格に適合するまでの設備の起動時間を予め実験により明らかにし、その時間に達するまでの期間に製造された乾燥顆粒を、実生産ではすべて不適合品として系外排出する。このような時間による管理を行うことで、スタートアップを完了させることもできる。

2.PATを用いた管理

造粒工程と同様の手法が使用できる。気流式乾燥機の下流にPAT(空間フィルタ速度測定、NIR測定)を設置して、乾燥顆粒の粒度分布、含水率などの重要品質を測定する。その結果に基づいて、スタートアップの終点をシステムが判定する。予め設定した品質基準を満たすまでは、システムが逸脱を検知して系外排出する。なお、スタートアップが完了した後もPATによる測定を継続し、予め設定した範囲を逸脱したときにアラート/系外排出/自動停止することで工程を管理する。

▸ 管理できた状態時の制御1.プロセスパラメータの管理

気流式乾燥工程のプロセスパラメータとして、給気(温度、風量、湿度)/製品温度/排気温度などがある。これらのパラメータは常時、監視され、指示値(センサーの出力値)が設定値と一致するようにPID制御などが実行されている。指示値が設定値と一致せずに管理幅から外れる場合、アラート/系外排出/自動停止が行われる。

2.PATを用いた管理

① 異常時の制御

造粒工程と同様の手法が使用できる。乾燥設備の下流にPAT(空間フィルタ速度測定、NIR測定)を設置することにより、乾燥顆粒の粒度分布、含水率などの物性を速やかに測定・監視することができる。制御一例を、図8を用いて説明する。設備の回収部に設けた小さな測定空間に乾燥顆粒が蓄積するように設計されており、その空間へ設置したPATツールで測定が行われる。PATによる品質判定が完了したら、その結果に応じて乾燥顆粒を空間から排出し、次工程もしくは系外排出に導く。回収部には新たに製した乾燥顆粒が順次供給される。生産中は、乾燥顆粒の蓄積、PAT測定回収部からの排出が繰り返されて、ロット全体をPAT測定にて検品する。また、このようなスモールユニットの繰り返しによる工程管理は、一回当たりの系外排出量が小さいので、系外排出によるロス量の軽減や、歩留まり向上が期待できる。PATによる測定結果が予め設定した範囲から逸脱したときにアラート/系外排出/自動停止することで工程を管理する。

② フィードバック制御

取得したPAT情報を「アラート/系外排除/自動停止」といった利用だけに留めず、製造条件のフィードバック制御にも活用することができる。

乾燥顆粒の品質に及ぼす上流工程の外乱として、前混合工程へ供給する原料粉末の物性(製造中のロット切換えによる原料の粒子径・含水率)の変動、造粒工程の質量流量(原料粉末の供給速度、造粒溶媒の送液速度)の変動などがあげられる。これらの外乱が発生したときに、乾燥顆粒の品質が管理幅に収まるように運転パラメータを自動調節し、外乱の影響を緩和、あるいは取り除くように制御する。例えば、乾燥顆粒の含水率の上昇をPATで検知した場合、乾燥工程の給気温度や風量を大きくするよう制御する。

次に乾燥顆粒のPATによる監視結果に基づいて、フィードバック制御する実行イメージを図9に示す。取得した乾燥顆粒の含水率や粒子径のデータをグラフの縦軸に、生産時間を横軸にプロットし、経時情報に従い、必要なフィードバック制御を実行する。目標値の幅、管理値の上限および下限のアラートレベルとアクションレベルは予め実験により明らかにして、管理戦略を策定しておく。この例では、PATで取得したデータがアラートレベルを超えてもアクションレベルに達せず、かつ許容する監視時間内にある状態においては制御を行わずに監視を継続している。一方で、許容レベルを超え、管理基準を逸脱する場合は、管理戦略で定めた制御(フィードバック制御/系外排出/停止)を実行している。

▸ シャットダウン時の制御連続式混合工程と同様の手法が使用できる。気流式乾燥設備のシャットダウンは、造粒工程と連動して管理されることが多い。造粒機の供給停止の信号を受けて、シャットダウンする。

サブバッチ式流動層乾燥工程▸ スタートアップ時の制御

サブバッチ式では、スタートアップは基本的に不要と考えられる。しかしながら、前工程のスタートアップの影響を受ける場合は、影響度に従って系外排出を行う場合がある。

▸ 管理できた状態時の制御乾燥工程は造粒工程と連動して運転される場合が多い。このため乾燥工程(サブバッチ式)の場合、管理戦略によって製品品質が保証されるだけでなく、予め定められたサイクルタイム内でサブバッチの乾燥が完了することも重要となる。品質管理としては乾燥中もしくは終点時の中間製品の水分量/乾燥減量をNIRで確認する方法や製品温度/排気温度での管理する方法が一般的である。これに加え、工程中のサイクル時間やフィルタ差圧をモニタリングすることは、安定的に乾燥サイクルが制御されている指標として有効であると考えられる。

▸ シャットダウン時の制御各サブバッチの終点管理

各サブバッチの終点管理は一般的なバッチ式の流動層乾燥工程と同様、プロセスパラメータを指標としたり、PATを活用したりすることが可能である。

1.プロセスパラメータの管理

製品温度排気温度を指標として利用することができる。

2.PATを用いた管理

NIRを用いた水分/乾燥減量の評価を利用することができる。

乾燥工程のシャットダウン制御

工程全体のシャットダウンは造粒工程と連動して行われることが多く、乾燥工程に適した造粒粉体が供給できなくなるとシャットダウンを実行する。

1.製造量を指標とした管理

予め設定した製造量(サブバッチ数)に達した時点で工程を終了させる手法である。

2.サブバッチの仕込み量下限値を指標とした管理

予め品質の同等性が保証できるサブバッチ仕込み量の下限値を実験で設定しておき、投入造粒顆粒がそれ以下となった時に工程を終了させる手法である。

1.22.15 打錠工程

▸ スタートアップ時の制御打錠機は連続生産機である為、従来の管理手法を利用できる。前工程からの粉末が一定量溜まれば、試打を行う。試打は自動または手動で行い錠剤物性等を確認し、事前実験にて定めた品質の閾値に適合していれば生産を開始する。加えて、生産開始時に初期打錠品を設定回転分系外排除するまたは設定時間分排除する方法がある。

▸ 管理できた状態時の制御1. Automatic Weight Control (AWC:自動圧力制御装置)を用いた制御

打錠圧力を連続的にAWCによりオンラインでモニタリングして、錠剤質量と打錠圧力の相関関係により、錠剤質量を全数管理することができる。

2.PATを用いた管理

フィードシュー、フィーダーにNIRを設置し打錠直前の粉体の薬物濃度を常時モニタリングしたり、生産された錠剤を一定頻度でサンプリングし薬物濃度を測定したりすることで、錠剤の含量を保証する手法も採用されている。特に連続生産では均一化工程が無い場合が多いため、このような方法を用いバッチ全体の含量の変動をリアルタイムにモニタリングすることは、含量保証の管理戦略としても期待されるところであり、またReal-Time-Release-Testing(RTRT)にもつなげやすい戦略である。

3.供給量の制御

連続生産では前工程の供給量の変動に合わせた打錠機の生産速度のコントロールが必要となる場合がある。ホッパー内およびフィーダー接続パイプの粉体量センサーをトリガーとして予め設定された範囲内で回転盤回転速度を自動的に調整することで停止する事なく安定した生産が可能となる。

▸ シャットダウン時の制御前工程の停止による粉末供給量不足をセンサーで検知することによって停止する方法がある。事前のテストにおいて錠剤が良品であることの確認が必要である。

1.22.16 コーティング工程連続生産で用いられるコーティング方式にはサブバッチ式などがある。

サブバッチ式

▸ スタートアップ時の制御一般的にサブバッチ式では、スタートアップは基本的に不要と考えられる。しかしながら、前工程のスタートアップの影響を受ける場合は、影響度に従って系外排出を行う場合がある。

1.予熱乾燥工程におけるコーティング開始の制御

時間を用いた管理

素錠の水分が一定以下となる時間を予め実験により明らかにしておき、その時間を待ってからスプレーを開始する制御である。

2.PATを用いた管理

予熱時に素錠の水分をNIRによってリアルタイムモニタリングし、一定水分以下となった時にスプレーを開始する制御である。

▸ 管理できた状態時の制御バッチ式のコーティング工程と同様のプロセスパラメータの管理やコーティング工程中のモニタリングもしくは終点管理を目的としたPATを用いた管理が使用可能である。

特に被膜による溶出制御機能を持った製剤など機能性コーティングを施す場合は、被膜の厚みや工程パラメータが品質に与える影響が予想される。このような場合、工程をPATでモニタリング制御したり工程終了後の錠剤の質量増加量を管理したりすることでサブバッチ間の一貫性を保証する手法が望ましい。

PATを用いた管理

NIRによってコーティング工程中のフィルム錠をリアルタイムモニタリングし、水分と被膜量をモニタリングする制御である。この手法はスプレー終了後、錠剤乾燥時の終点管理にも適用可能である。

▸ シャットダウン時の制御1.製造量を指標とした管理

予め設定した製造量(サブバッチ数)に達した時点で工程を終了させる手法である。

2.サブバッチの仕込み量下限値を指標とした管理

予め品質の同等性が保証できるサブバッチ仕込み量の下限値を実験で設定しておき、投入原料がそれ以下となった時に工程を終了させる手法である。

1.22.17 配管・タンク連続生産では、中間製品の輸送は工程をつなぐ配管ラインを用い自動的に行われることが想定される。配管ラインの設計は、輸送配管中の粉体の閉塞等による安定生産への影響だけでなく、偏析、デッドスペースへの粉体の蓄積や系外排出正当性といった品質面にも影響を及ぼす可能性があるため、十分考慮して設計されるべきである。また、粉体輸送方法を変更する際は、配管のレイアウトや材質が工程間の動的特性に影響を及ぼす可能性があるため、アセスメントの実施を考慮する。

原料の投入量および製造量を一定に維持するため、製造工程にサージライン又はタンクを取り入れることができる。ICH Q13ではこのようにサージライン又はタンクを使用する場合、コモン・テクニカル・ドキュメント(CTD)の3.2.P.3.2項のフロー図において設置場所を明記するよう記述されている。

1.22.18 おわりに本稿では、連続生産で重要となるスタートアップ、管理できた状態およびシャットダウンにおける制御に焦点を当て、各工程で適用できる管理手法を機械制御と共に紹介した。

連続生産はPATによるモニタリングやその結果を利用したフィードバック、系外排出などの自動制御が管理戦略に組み込まれることが期待された製造方法である。このため、連続生産を検討する第一歩として期待する管理戦略を達成できる統合システムをデザインすることが重要となる。本稿がこの一助になれば幸いである。

最後に本稿の作成にたずさわった製剤機械技術学会連続生産委員会のメンバーを紹介して終わりたい。

氏 名 所 属 石本 隼人 エーザイ株式会社 寺田 勝英 高崎健康福祉大学 小澤 雄平 田辺三菱製薬株式会社 嶋多 剛介 株式会社ユーロテクノ 長谷川 浩司 株式会社パウレック 浅井 直親 株式会社ダルトン 鵜野澤 一臣 フロイント産業株式会社 伏見 伸介 株式会社菊水製作所 芹澤 克 株式会社ビートセンシング 垂水 利泰 ブルカージャパン株式会社 大崎 一男 メトロームジャパン株式会社 松木 章洋 三菱ケミカルエンジニアリング株式会社 佐藤 貴哉 株式会社クオリティデザイン 草井 章 (元)三共株式会社

-

1.22.19 参考文献

1) ICH Q13 「原薬および製剤の連続生産に関するガイドライン」

2) 独立行政法人医薬品医療機器総合機構 革新的製造技術ワーキンググループ 「医薬品の 連続生産を導入する際の考え方について(暫定案)」

https://www.pmda.go.jp/files/000223711.pdf

3) AMED 医薬品等規制調和・評価研究事業, 平成 28 年度 医薬品の連続生産における品質保証に関する研 究 「連続生産に関する Points to Consider」文書

https://www.nihs.go.jp/drug/section3/AMED_CM_PtC.pdf

4) AMED 医薬品等規制調和・評価研究事業, 平成 29 年度 医薬品の連続生産における品質保証に関する研 究 「医薬品の連続生産における管理できた状態(State of Control)とは」

https://www.nihs.go.jp/drug/section3/AMED_CM_CONTROLST.pdf

5) AMED 医薬品等規制調和・評価事業 医薬品の品質管理・製造法管理および変更管理の新たな手法の評価法に関する研究 令和 2 年度 医薬品の連続生産における品質および製造管理手法に関する研究 「連続生産を用いた経口固形製剤の管理戦略構築に関する考え方」

https://www.nihs.go.jp/drug/section3/AMEDCMGFinal.pdf

6) ISCMP White Paper 6: Control Systems Engineering in Continuous Pharmaceutical Manufacturing

http://iscmp2014.mit.edu/white-papers/white-paper-6

7) Improvement of iterative optimization technology (for process analytical technology calibration-free/minimum approach) with dimensionality reduction and wavelength selection of spectra, Chemometr Intell Lab Syst Volume 147, 15 October 2015, Pages 176-184

8) European Pharmacopeia 11th edition

9) ICH Q12 「医薬品のライフサイクルマネジメントにおける技術上および規制上の考え方に関するガイドライン」

更新日:2024年7月時点