第1章 1.20 集塵

-

1.20.1 目的

集塵とは、気体中に含まれる固体粉体(dust)、液体粒子(mist)を分離する操作であり、 目的は、以下である。

(1)作業者が、呼気からの浮遊粒子吸引の影響を受けない環境を作ること。

(2)作業場所を清浄な雰囲気とし、周辺環境への粉体等の漏洩を防ぐこと。

(3)製剤機械プロセス(粉砕機、篩分機、乾燥機、空気輸送機等)での製品回収。

1.20.2 原理(1)濾過集塵(代表例:バグフィルタ)クロス等の濾材を通過させ、一次付着層を形成し、粉体を濾過・捕集し、清浄空気を排気する。高効率の性能を持つが、温度・ガス成分により濾材の選定に注意する必要がある。

低粒子濃度用として、空気清浄で使用されるエアフィルタもある。

(2)遠心力集塵(代表例:サイクロン)

含塵空気を旋回流とする方向に導き、遠心力により分離・捕集する。構造が簡単で、分解清掃が容易になる。集塵効率は、おおよそ60~98%である。

(3)慣性力集塵(代表例:沈降ボックス)

気体と粉粒体の質量差を利用し、方向や流速を変える事により分離する。構造が簡単で、含塵濃度を下げる事ができるので、各種集塵機との併用やその構造を応用することが多い。

(4)洗浄集塵(代表例:スクラバー)

液体(多くは水)を捕集媒体に使用し、液滴や液膜との衝突・拡散等により、気体中の粉体を捕集し、後段で捕集液の分離をする。ミストや高温ガスも処理できるが、汚泥の処理と排水処理が必要である。

1.20.3 分類前述の原理の相違にて分類し、代表例で説明する。

(1)バグフィルタ(濾過集塵)

クロスなどの濾材に付着した粉体の払落し方式で、さらに分類される。製剤関係では、80%がこの方式で、集塵率が高く、安定性・経済性で優れるので、汎用性が高い。

近年では、濾材交換や回収ダスト取出時の粉塵の再飛散防止策も不可欠であるので、④項で、その一部を紹介する。

①パルスジェット方式

圧縮空気を清浄側から瞬間噴射(0.1秒程度)させ、その衝撃と逆流により、付着ダストを落下させる。連続運転が可能であり、濾材はフェルトと各種成形品がある。

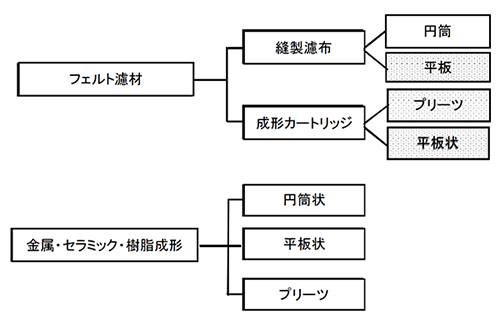

図1に、これを簡単に分類した。

製剤工場においては、建築的制限や周辺環境等への配慮から、設置スペースを有効に利用できるものが望まれる。結果として、平板・プリーツ状濾材の活用が多い。濾材の洗浄については、成形濾材の中には、可能なものがある。しかし、フェルト濾材は、洗浄により、繊維の目が詰まり、空間率が小さくなるので、再生には向かない。

②機械払落し方式(シェーキング式)

含塵空気を一時停止、または、運転終了後、モータや手動により、濾材を振動させて、付着粉体を落下させる。数10m3/分以下の間欠運転に適用されることが多い。

③逆洗(逆圧)方式

濾材に清浄側から逆圧(逆風)を加えて、濾材を振動させる事により、付着粉体を払落す。払落し力は弱いが、大型機に適用される。製剤設備での適用は少ない。

④その他

(a)セラミックも含め濾材の開発もバグフィルタの性能に大きく影響するので、情報収集に留意されたい。

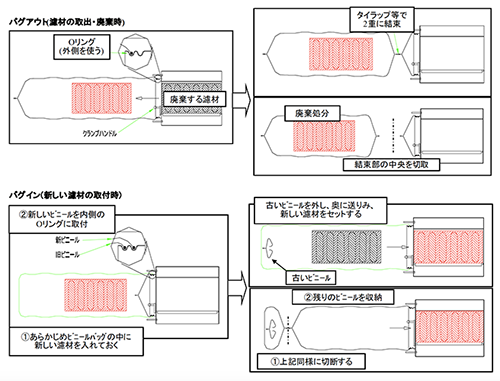

(b)濾材の交換や回収ダストの取扱時に、粉体の再飛散の問題がある。そこで、製剤工程では、バグイン・バグアウト方式が使用されることが

ある。一例を記載するので、図2を参照されたい。

また、水噴霧等により、濾材を湿潤させる方法(ウェットダウン)も用いられる。

(2)サイクロン(遠心力集塵)

処理風量、分離効率、設置スペースにより、各種の設計が必要になるので、目的に応じて設計する。サイクロンで回収できない微粉は、後段にバグフィルタ等を設置する事が多い。

(3)沈降ボックス(慣性集塵)

分離粒径・集塵率を考慮し、予備的な集塵として使用する。高濃度粉塵の処理や粗粒を減らす事を目的とする。

(4)スクラバ(洗浄集塵)

乾式集塵と異なり、粉塵の再飛散・発火防止、ガス吸収、廃液回収等にも利用される。

①貯水型、スプレー塔

液面に粉塵ガスを接触させたり、水スプレーにて、粉塵ガスを洗い流して捕集する。

②充填塔

塔内にラシヒリング等の充填物が入っている。これに水を滴下する等により、充填物表面を水膜となって流れ、含塵空気がこの水膜との接触に

より捕集される。

③ベンチュリースクラバー

配管の一部の直径を小さくしたベンチュリ部に水を注入し、配管内の乱流による水滴との衝突・接触で、捕集される。集塵率は比較的高いが、

圧力損失が大きくなる。

1.20.4 運転パラメータ各種集塵設備を計画し、運転する場合の留意事項を簡単に記す。

(1)発塵源の特定、ガス性質、ダスト性状等の現状把握。

① 気流測定:気流可視や経験値による。製剤機械側での設定もある。

② 圧力測定:各種マノメータ、ブルドン管、ベローズ等により測定。

③ 流速・流量測定:ピトー管、風速計等で測定する。

④ 浮遊粉塵の測定:各種吸引式サンプラ、粉塵濃度計等を利用する。

⑤ 粒度分布測定:篩分法、計数法、沈降法等がある。

⑥ ガス測定:検知管法、ガスクロマトグラフ、吸光光度法、原子吸光法等。

⑦ 温度:液体封入ガラス温度計等を使用。その他、色彩変化も利用される。

⑧ 騒音:指示騒音計でA特性を採用する。

(2)制御風速、フード設計、ダクト経路、ファン選定、集塵機設置場所選定等。

(3)集塵方式の選定・・・前述の集塵の原理・分類を参照。

粉塵爆発対策、騒音、振動、腐食・磨耗性等を確認。

(4)ダスト処理の検討・・・ダスト量、再飛散、回収時間、廃棄処理方法等を確認。

(5)排気濃度の決定・・・公害関係法規・条例、ユーザ規定等による。

(6)官庁手続、関連法規の調査・届出。

(7)安全装置組込計画、省エネ計画等の設定。

(8)風圧・積雪・地震等に対する強度計算。

(9)定期点検・メンテナンスの策定。

更新日:2020年10月16日