第1章 1.16 印刷

-

1.16.1 目的

医薬品における製剤は、戦後アメリカの影響により著しい発展をとげた。糖衣や膠衣など製剤の多様化は、医薬品の識別をも容易にした。しかし、色や形状による識別には限界があり、薬の判別性向上を目的として、錠剤の表面へ、刻印や印刷が行なわれるようになった。当初は、米ハートネット社をはじめとした海外製の印刷機を使用して印刷を試みていた。

日本製の印刷機は、1960年代後半に武田薬品工業株式会社が自社開発し「アリナミン糖衣錠」に印刷を施したのが、先駆けである。これはグラビアオフセットのロール式印刷機(通称:T型印刷機)であり、1974年以降、他の製薬メーカへも同タイプの印刷機が導入されはじめ、1980年代半ばには100台以上が稼働していた。現代でも多くの製薬メーカで実績のある印刷方式であるが、対象は、糖衣やフィルムなどのコーティング錠に限られ、裸錠には、刻印による識別コード*1)が施されるのが一般的であった。

1990年代後半から、カタカナ表記が施された印字製剤が散見されるようになる。これらは、鑑別のしやすさから、調剤現場の負担軽減につながり、次第に大きなニーズとなる。*2)

2000年代後半以降、製剤への印刷技術は急速に発展し、多様化していく。中日社 プリンタ・サーチNo.70 (2015.8月発行)によると、2008年エーザイ株式会社が「パリエット錠」をUVレーザーによる印刷に変更した。2012年には大塚製薬株式会社が「プレタールOD錠」にインクジェット(コンティニアス(連続噴射)型)による印刷を実施した。いずれの製品にも「製品名」と「規格量」が印字されている。

1.16.2 原理印刷には大きく分けて接触式と非接触式がある。

接触式は、グラビアオフセットによる印刷である。主に前述のロール式が採用されており、一部パットを用いる方式もある。使用するインクは、ロール式、パット式ともに、有機溶剤を使用した揮発性のインクが主である。これらのインクにはバインダが含まれており、溶剤の揮発とともに製剤へと固着される。そのため、糖衣錠などインクジェットやUVレーザーに不向きとなる製剤への印字が可能である。ただし、接触での印刷のため、裸錠や割線などの凸凹が施された製剤に対しては不向きである。また、有機溶剤を使用するため、生産現場への排気設備の設置や、責任者(有機溶剤作業主任者)の配置などが必要となる。

非接触式には、レーザー方式とインクジェット方式がある。これらの方式は、デジタルで印字データを作成しているため、版の製作が不要となり、フレキシブルな印字変更が可能である。また印字データを補正することで、錠剤中心に合わせた印字や、割線に沿った印字、オーバルなど長径錠剤の錠剤姿勢に沿った印字も可能である。

1.16.3 分類(a)ロール印刷について

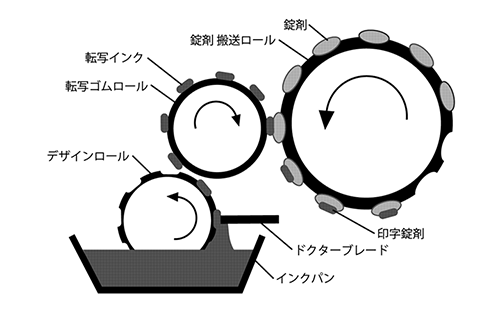

製版(エッチング)されたデザインロール上のインクを、ドクターブレードで掻き取り、インクをゴムロールに転写(オフセット)する。その転写ゴムロールを、錠剤に接触させることで、インクを錠剤に転写させ、印刷している(図1)。

この機構は、各ロール(デザインロール、転写ゴムロール、錠剤搬送ロール)が互いに同期しながら回転することで連続して印刷が行われるため、非常に生産能力が高く、他の方式と比べ突出している。ロール式は、前述のT型印刷機が広く浸透したことで、開発当時のスペック(印字領域30%程度、印字デザインは英数限定など)で認識されているが、現行型ではこれらのスペックは改善されている。カタカナ・固有シンボルに対応し、印字領域に関しては、フィルムコート錠で70%超(表面R13程度)、糖衣錠では60%程度での生産も行われている。(写真1)

(b)パット印刷について

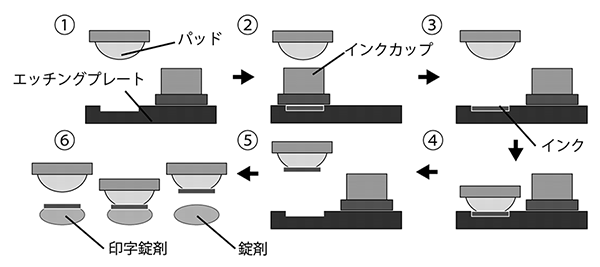

ロール式と異なり、間欠運転で印刷が行われる。製版されたエッチングプレートの凹部に、インクカップからインクを流し込み(カップがプレート上のインクをかきとり、凹部のみにインクが残る)、パットを凹部に押し付け、インクが付いたパットを錠剤に押し付けることで印刷が施される。(図2)

パット式の印字(写真2)は、比較的シャープなエッジ表現が期待できるが、初期の印字調整と、印刷精度の安定性に課題がある。またインクを比較的高い粘度で使用するため、錠剤回収時などの錠剤同士の接触によるインク転写、いわゆるインク汚れに注意が必要である。

(c)レーザー方式について

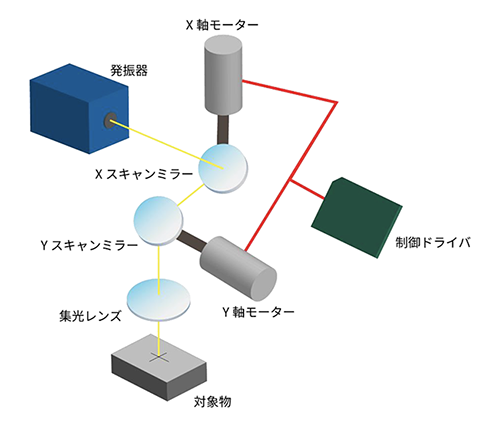

印刷は、発振器から照射されたレーザー光により行われる。X軸Y軸の反射鏡=ガルバノミラー(スキャニングミラー)をそれぞれに回転させ、レーザー光を走査させることで、対象製剤に印字が施される。(図3)

錠剤への印刷(写真3)は、UV(紫外線)光を照射し、錠剤表面に予め施された酸化チタンをグレーに変調させている。酸化チタンの処方は一定のノウハウが必要であるが、熱変性などの恐れがなく、錠剤のインク汚れ=転写汚れが生じない。インクジェット(オンデマンド型)との違いとして、色調がグレーに限られること、UVレーザーを冷却するためにチラ-などの付帯設備が必要であること、一筆書きとなるため、印字仕様により生産能力への影響があることが挙げられる。対象は酸化チタンを含む、フィルムコーティング錠に限られるが、製剤側の工夫により、裸錠への印刷も、一部で実施されている。なお、熱変性の恐れがあるため、UV以外のレーザーは、空のハードカプセルなどの製剤に限定される。

(d)インクジェット方式について

インクジェットには様々な方式があるが、現在主流はオンデマンド型である。

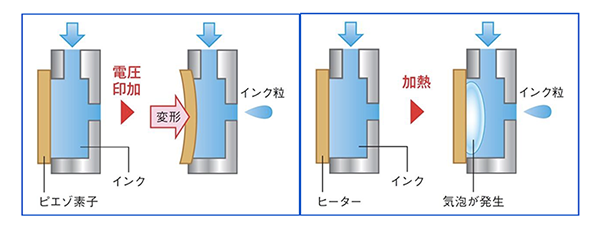

対してコンティニアス(連続噴射)型は、連続してインク滴を噴射しており、印字に必要なインク滴のみを印字対象に到達させる方式の総称である。飲料缶などに消費期限がドット文字で記載されているが、仕上がりは、あれをイメージしてもらうとよい。オンデマンド型は信号に応じてインク滴を吐出制御する方式の総称であり、製剤機械には、ピエゾ式とサーマル式が採用されている(図4)。ピエゾは電圧を加えると変形する素子を用いてインク滴を吐出しており、サーマルは発熱体でインクを加熱し、発熱体上で発生した蒸気泡の圧力でインク滴を吐出している。*3)

インクジェットは多様な色の表現ができ(写真4)、また、裸錠やOD錠などの接触印刷に不向きな錠剤に対して有効な印刷方式である。インクジェット特有の問題としては、インクと対象製剤とのマッチングがある。これらの適応がないと、インクの変色や、滲み(場合によっては消失する)、そもそもインクが定着(浸透)しないなどの諸問題が発生する。

-

参考文献

*1) 識別コードの定義 http://www.fpmaj.gr.jp/jisyu/jisyu_syosai151107.htm

*2) 取違防止、アドヒアランス向上のための包装、製剤における取り組み

http://www.jpma.or.jp/about/issue/gratis/newsletter/html/2014/160policy.html

*3) 東京電機大学出版局 インクジェット 日本画像学会 編

更新日:2020年10月16日