第1章 1.14 液体充填

-

1.14.1 目的

あらかじめ作られた容器に、定められた量の内容物を詰めることを充填という。充填機は調製された液体バルクからの液を受けるクッションタンク、計量部、ノズル部からなり、導入された容器に一定量を所定能力で充填する機能を有する。

1.14.2 原理液体充填の原理には様々の方式があるが、ここでは製剤充填機で採用されている方式を説明する。

製剤充填機で求められる要素として、充填精度は重要な要素であるが、その他にも異物が発生しないこと、洗浄性が良いこと、滅菌可能なこと、バリデート可能な構成であること、また近年では充填量を計測して充填制御のフィードバックや、全数データ管理が可能であることも求められている。

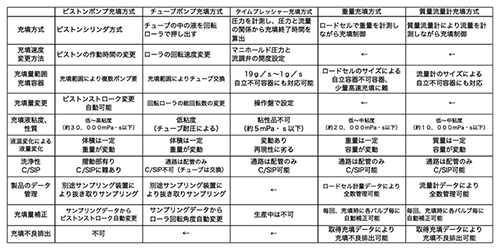

充填方式としては、体積方式(機械的に一定量を充填するピストンポンプ方式、チューブポンプ方式等)、計測方式(タイムプレッシャー方式、質量流量計充填方式、重量充填方式)が主に採用されている。以下に各充填方式を説明する。(a)ピストンポンプ充填方式

ガラス、金属、セラミックスといった高硬度材料を使用し、計量シリンダとピストンのストローク動作で一定量を充填する。広範囲な充填液に適合し、充填精度が高い、高能力といった機能から、従来から採用されている方式である。ただし、ピストンとシリンダの摺動部からの微粒子の発生を防止するため充分な寸法管理と点検を行うこと、また、ピストン外面が外気に暴露されることから充填液の無菌性保障のため設置環境にも注意を払う必要がある。

なお、精度維持のためには充填ポンプだけではなく、ピストンを駆動する機械部品の強度や磨耗、あるいはシリンダとピストンのセンタリング機能といった点にも注目し、適切なメンテナンスを行うことが重要である。

装置の外観の一例を図1に示す。(b)チューブポンプ充填方式(ペリスタルティックポンプ充填方式)

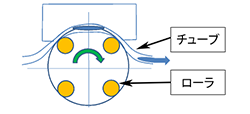

柔らかく、弾力性のあるチューブを回転するローラにて順次押圧し、吸引吐出する。構成図を図2に示す。チューブ及びローラを、複数個位相を変えて平行に配置することにより脈動を防ぐことが可能となる。充填液はチューブ内のみを流れるため、チューブを使い捨てにできる。よって、洗浄バリデーションが困難な液、または金属に接することが出来ない液等の充填に採用される。ただし、チューブの弾性を利用して充填液を吸い込むため、低粘度の液であっても充填に適さないこともあるので、注意が必要となる。このように本充填方式ではポンプ動作を行わせるチューブの選定が重要なポイントを占め、充填量や液の性質に合わせたチューブの材質や寸法の選択と寿命の確認が必要となる。また、上記記載の通りチューブは常にローラにより押しつけられているため、チューブの変形から断面積が変化することで、充填量が変動するため、充填量を自動、または手動でサンプリングしローラの回転数を補正する必要がある。チューブ内の滅菌については、シングルユースであれば一般的に本充填装置に使用される充填配管系を供給するメーカが、ろ過受けバッグから充填ノズルまでセットとして行う。充填機に取り付けする際には、無菌的に取り付けられるような接続装置も同時に考慮する必要がある。装置の外観の一例を図3に示す。

(c)タイムプレッシャー充填方式(TP充填)

TP充填の基本原理は、“一定の圧力下で一定の流路抵抗を有する配管経路において流量は一定である”ということである。ここから圧力と流量との間にある関数を作ることにより、圧力を測定することで流量から充填量、または、充填時間を算出する。

圧力の測定には高精度な圧力伝送器が使用される。微小な圧力を測定する必要があるのでダイヤフラム式圧力伝送器を採用されるが、振動や衝撃等に弱いため、取り扱いには充分注意が必要である。この方式の特徴は、接液配管経路はシンプルで稼動部分がないこと、また、閉回路が構成できることから、異物の発生も無くC/SIPにも対応できる。

TP充填でもっとも注意を要するのは、充填液の性状変化(粘度、温度)や流路抵抗が生産中に変化しないよう充分検討することである。TP充填の基本原理が成り立つためには“一定圧力下では一定流量である。”ことが前提であり、上記理由により配管における圧力損失が変化すると充填量が変動することになる。(d)重量充填方式

重量充填は容器に充填される液量を、計測器を用いて充填バルブを制御する方式である。

計測器には、電子天秤、ロードセルが用いられる。

電子天秤は、一般的に精度は高いが安定時間が長く、データのサンプリング速度は小さい。また、サイズは比較的大きい。これに対し、ロードセルは測定荷重に対し、様々なサイズがある。

サンプリング速度は天秤と比較すると大きいが、精度にかかわる分解能はA/D変換の最大数とロードセルの定格容量で決定されるので、機器選定時には充填量と精度に見合った性能の機器であることを考慮する必要がある。

重量充填は容器に充填された量をフィードバックし充填補正が可能である。また、充填量の全数取得が可能である。ただし、重量充填では、風袋測定、安定時間、充填量計測時間等、実充填時間以外の計測時間が必要なので他の充填方式と比較すると1バルブあたりの充填能力は低い。

また、計測器には振動、ラミナーフロー、静電気等の外乱が作用するため、測定充填量が実充填量と違わないように、機械構造を検討しなければならない。

配管系はTP充填と同等の構成なので、C/SIPは可能である。(e)質量流量計充填方式

質量流量計自体は数十年前から上市されているが、近年のデジタル技術により短時間、小容量の充填に対応できる流量計が商品化されてきた。充填機に使用される質量流量計はコリオリ式質量流量計が用いられる。

この方式の特徴は、直接質量を計測するので液の性質、性状変化に左右されること無く計測が可能である。このため、温度補正も不要で常に一定質量を計測できる。

また、流量計の接液部は金属チューブのみで稼動部分が無いため、異物発生も無く耐熱も充分であるのでC/SIPにも対応している。

さらに重量充填と同じく、充填量のフィードバック制御や充填量の全数取得が可能で、充填量が異常となった場合の系外排出も可能である。

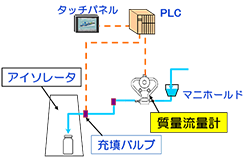

流量計での計測にはラミナーフローの影響は受けない。また、計測器本体は搬送部に対し独立して設置が可能なので、振動等の外乱の影響も受けにくい充填方式である。さらに搬送系に対し、独立して設置が可能ということはアイソレータ環境下にある充填機においては、最適な充填方式と言える。図4にアイソレータシステムに設置した例を示す。

計量部、充填バルブはアイソレータ外に設置する。1.14.3 まとめここまで記述してきた各種充填方式の比較表を表1に示す。

更新日:2020年10月16日