第1章 1.8 コーティング

-

1.8.1 目的

コーティングは、「粒子の表面へ、より小さな粒子や被膜を固定化する」単位操作であり、下記などの目的で行われる。

(1)光、酸素、湿気、熱などによる薬剤の変質および劣化の防止(保存安定性の向上)。

(2)苦味、臭いのマスキングおよび舌触り、嚥下性の向上。

(3)薬剤どうしの接触による相互作用の防止。

(4)薬剤からの胃壁の保護。

(5)薬剤の吸収促進。

(6)薬物放出制御。

(7)識別性(誤飲防止)、製品の外観品質の向上。

(8)錠剤の印刷適性、包装適性(マテリアルハンドリングの容易さ)の向上。

(9)薬剤の強度向上および摩損防止。

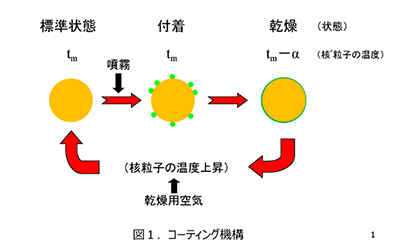

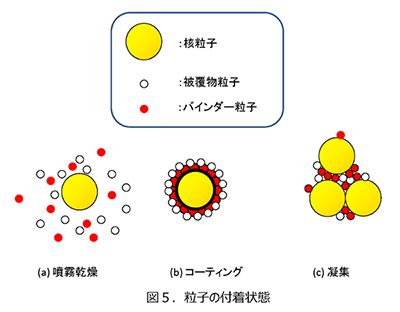

1.8.2 原理通常、コーティングとは、適当なバインダーによって、核粒子表面に被覆物質を付着させながら、層状あるいは膜状に成長させていく造粒方法である。コーティング装置内で、核粒子表面に付着したバインダー(および被覆物質)は、核粒子のもつ熱量で溶媒が蒸発し、核粒子表面に付着する。溶媒の蒸発にて熱量を奪われた核粒子は、外部から供給される乾燥空気により熱量を補充し、一定の品温を保つ。したがって、コーティングは、媒体乾燥として考えることができる。コーティングの機構を図1.に示す。

1.8.3 コーティング方法被覆物質を付着させる方法には、湿式法と乾式法に大別され、前述の原理で示した方法が湿式法である。一般的にスプレーノズルを用いてバインダー(および被覆物質)を噴霧して、核粒子に付着し、乾燥させる。バインダーを用いて被覆物質を核粒子に付着する確実性、良好な製品収率、汎用性のある製造方法などの優位点から商用生産に多用されている。一方、乾式法は、気流中で核粒子と微粒子を衝突させて、衝撃力によって核粒子と微粒子を複合化(結合)する。しかし、物理的な結合は、経時的な変化を伴うリスクがあることや被覆物質が乾式コーティングに適応する範囲が小さく、利用が一部の製剤に限定されている。

湿式法は、おもに下記の2通りがある。

(1)被覆物質とバインダーの混合液をスプレーする方法

① 溶液スプレー法

② サスペンションスプレー法

(2)バインダーのみスプレーし、被覆物質を粉掛けする方法

① 粉末被覆法

② パウダースプレー法

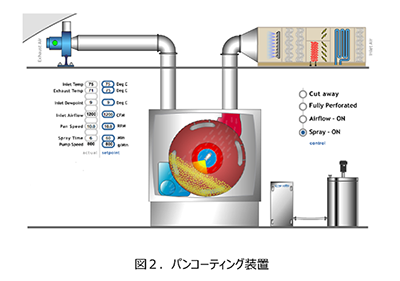

1.8.4 装置の分類(1)パンコーティング方式 回転体のパン(ドラム)に核粒子を投入し、パン内で転動する核粒子にコーティング液をスプレーする方式で、おもに錠剤コーティングに用いられる。

パン(ドラム)の形式で分類すると、下記の2通りがある。

①転動する核粒子層の表面を乾燥空気が流れる傾斜型パン

②転動する核粒子層内を通気乾燥する水平型パン

傾斜型パンは、従来型(コンベンショナル)とも呼ばれ、古くから用いられているが、製品品質の確保や生産性で水平型より劣る面があり、グローバル市場においては上記②のパンコーティング装置が主流になっている。パンコーティング装置を図2.に示す。

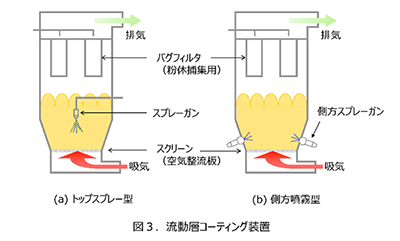

(2)流動層コーティング方式

空気流により核粒子を浮遊懸濁液させ、そこにコーティング液をスプレーする方式で、他の方式よりも乾燥能力が大きい。核粒子の比表面積が錠剤に比べて大きく、コーティング量も多くなることから、粒子コーティングには乾燥能力の大きい本方式が使用される。

流動層コーティング方式は

①流動層型

②噴流層型

③転動流動型

④その他

に分類される。流動層コーティング装置を図3.に示す。

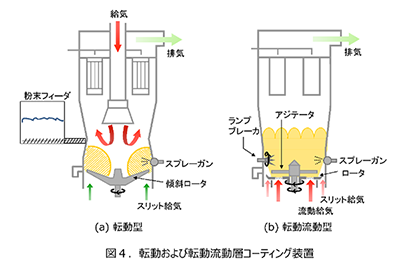

(3)転動コーティング方式

水平に円板を回転させ、円板上で転動運動する核粒子にコーティング液をスプレーする方式で、核粒子表面へ粉末被覆する方法として適する。この方式は、パンコーティング方式よりも核粒子の転動層高(厚さ)が小さく、かつ激しい転動運動状態を形成するので、付着凝集性の高い小粒子へのコーティングに有効となる。転動コーティング装置を図4.に示す。

1.8.5 運転パラメータ湿式法によるコーティングは、媒体乾燥を基盤とする技術であり、図5.に示す粒子の付着状態では、噴霧乾燥と凝集の中間形態といえる。したがって、運転パラメータは、核粒子表面の濡れと乾燥のバランスに影響を及ぼす因子である。製品の重要特性に影響を及ぼす運転パラメータを下記に示す。

①乾燥に用いる空気の風量、温度、湿度

②コーティング液の供給速度

③装置の回転数

④噴霧する溶液の液滴径、局所濡れの大きさ

⑤被覆物質の大きさ

⑥核粒子の混合撹拌速度など

更新日:2020年10月16日