第1章 1.4 混合

-

1.4.1 混合の目的

一般に混合とは、2種類あるいはそれ以上の粉粒体を、乾いた状態あるいは少量の液体の入った状態で均一な分布にすることである。液体の添加率が多くなると、混練と呼ばれる操作になり、混合とは区別される場合もあるが、この液体の添加率については特に規定値が存在するわけではなく、混合と混練の区分けは使用する側の感覚による。いずれにしても、含量成分を均一にする、添加液を均一に分散させることが混合・混練の定義であり、均一が共通のキーワードになっている。

ただし均一であると一言でいっても、混ぜる目的によってその要求される均一度や評価法が変わってくる。統計的に均一であればよい状態と規則性のある状態(複合化やコーティング、造粒など)に応じて使い分ける必要がある。更に、粉砕や造粒、打錠などの前後でも、何を、どの程度まで混ぜるのか、材料物性の把握と混ぜる目的を明確にした上で、数ある混合装置の中から最適なものを選択することが重要である。

製剤工程中で使用される混合工程の主な目的は以下の通りである。混合の良し悪しが最終製品に影響を与えることは想像に難くない。最終製品の品質の安定と恒常的な生産のため、混合操作は重要工程として位置付けられている。

(1)原薬と副原料の均一混合

(2)ロット調整

(3)造粒前の添加液体の均一分散

(4)打錠前の滑沢剤の分散

(5)造粒顆粒の混合

1.4.2 原理個々の粉粒体は静止状態では、液体、気体と異なり自己拡散的性質を持たない。粉粒体を混合するためには、外力を加える操作が必要であり、加え方によって装置が特徴付けられる。混合装置内で粉粒体に加えられる外力は大まかに次の3つに分類される。

(a)対流(移動)作用

容器自体の回転やパドル、リボン羽根といった攪拌羽根などの回転、あるいは気流によって粒子群を大きく位置移動させ、混合装置内で循環流を形成させて均一化を行う。粉粒体に重ね合わせ、折り畳み、切り離し作用を加えてマクロな全体混合を促進させる作用である。

(b)せん断作用

粒子群内の速度分布によって生じる粒子相互の滑りや衝突、また攪拌羽根と容器壁面、底面などの間で生じる粉粒体への圧縮と伸張などのせん断力によって、粉粒体が解砕、分散され均一化がより進む作用である。この作用は、全体混合とミクロな部分混合を合わせ持ち、液体の均一分散には必要不可欠なものであり、加えられるせん断力の強弱により最終状態が異なってくる。

(c)拡散作用

混合過程の中で、近接した粒子相互の位置交換による局所的な混合作用のことを指す。実際には粉粒体の表面状態や形状、粒径差、充填状態、粒子の自転などによる不規則性に起因した、いわゆる粒子の酔歩(random walk)が要因となって起こる作用である。

実際の各種装置では、粉粒体に回転や遥動などの外力を加えることにより、混合が行われている。それぞれの装置の特徴により強弱はあるものの、対流、せん断、拡散の3つの作用が同時に起こり、この相乗的な作用によって混合が促進されることになる。

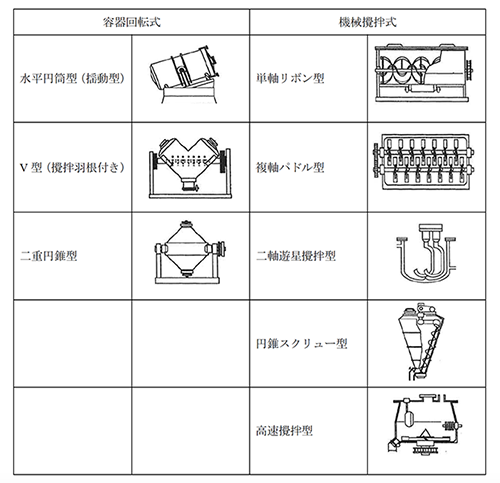

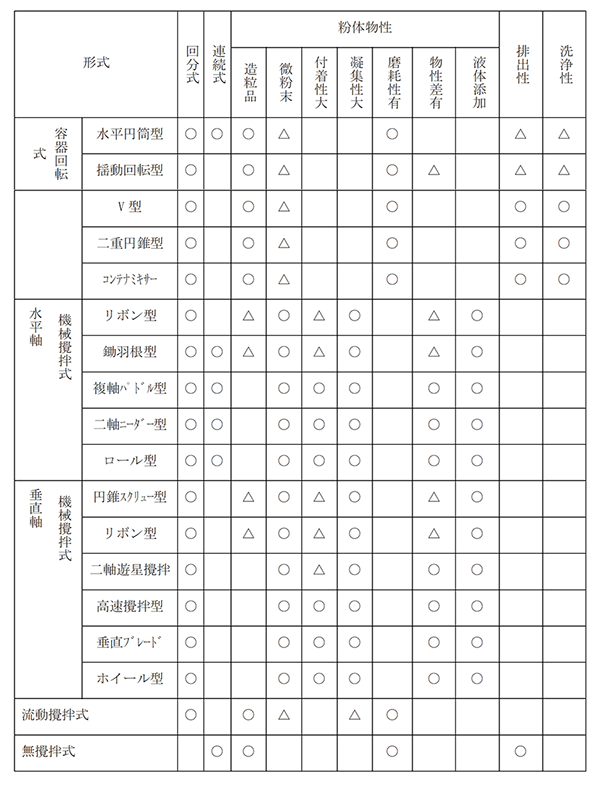

1.4.3 装置の分類混合装置の大半は、容器回転式と機械攪拌式に大別される。その他に、流動攪拌式や無攪拌式などもあるが使用頻度としては少ない。

(a)容器回転式

V型、二重円錐(コニカル)型、円筒型などの各種容器を、外部の駆動装置により回転させる装置群である。容器内の粉粒体は、容器の回転による対流作用により全体的に攪拌されるため、比較的流動性の良い粉粒体であれば短時間で均一な混合を行うことができる。

構造的に非常にシンプルで保守点検、洗浄を行いやすいため、製剤工程(滑沢剤混合、顆粒剤の混合、ロット調整など)では多用されている。一方で凝集・付着性の強い微粉末を混合する場合には、凝集ダマの発生や容器内壁への付着による混合不良、排出不良などのトラブルを起こすこともある。

近年は混合の用途以外に、搬送容器、次工程の供給ホッパーなどと兼用ができる着脱可能なコンテナ式混合機の需要が増している。コンテナと兼用であるため複雑な容器形状は製作できず、角錐や円錐が基本形である。このため、容器の回転が単純な形状変化とならないように、容器側面と回転軸の取り付け角度を工夫したものが製作されている。

(b)機械攪拌式

混合容器は固定で、容器内に装備したパドル、リボン、スクリューなどの形状の攪拌羽根の回転により、容器内の粉粒体を攪拌、分散させる形式である。強制的に攪拌できるため、凝集性の強い粉体でも混合でき、また仕込み率も70%と容積効率がよいメリットがある。ただし、排出時装置内に混合物が残りやすく、羽根などが内装されているため清掃が困難であること、軟質な顆粒を混合すると粉化してしまうなどのデメリットもある。

攪拌羽根の形状や回転速度によっては、粉粒体に容器回転式よりも強いせん断を加えることもできるため、液体の添加を行うなど混練機として使われている機種もある。更に分散力の強い機種では、乾粉同士の粒子複合化装置として適用可能なものもある。

(c)流動攪拌式

混合容器は固定で、容器の下部より流動空気や旋回流、ジェット流などの空気流を吹き込み、粉粒体を流動化、噴流化して対流、拡散混合を行う形式である。

(d)無攪拌式

装置自体に可動部がなく、重力で粉粒体が装置内部を通過するときに分散、攪拌される形式である。分散性のよい粉粒体のみ適応可能で、粉粒体物性の影響を最も受ける形式である。

1.4.4 運転パラメータ混合の状態を決定するパラメータとしては、回転速度などの操作条件、混合機への装入方法の他に、粒径分布やかさ密度といった粉粒体の諸物性も大きな影響を与える。混合を促進し、均一な混合物を得るためには、装置内部の流動化状態が重要な因子であり、粉粒体の物性及び混合装置と操作条件、それぞれの相互関係を十分に把握しておく必要がある。

(a)混合の目的 :混合工程が全工程の主処理操作か、前工程の補完、次工程のための前処理

混合品に期待する品質、機能

(b)混合機の仕様 :形式、容器形状、全容積、チョッパーの有無、排出促進装置の有無

(c)粉粒体の物性 :粒子径及び粒径分布、形状、かさ密度、安息角

流動性、凝集性、付着性、磨耗性、熱的特性、静電気特性など

(d)混合操作条件 :容器または攪拌羽根の回転速度、混合時間、配合比(湿分)

仕込み率、仕込み順序、仕込み位置

(e)処理量 :回分式、連続式

手動、自動、半自動

前後の装置との関連

(f)品質に対する影響:容器及び攪拌羽根の材質、密閉性、コンタミ発生要因の特定

排出後の残量、機内残留の有無、分解清掃、洗浄性

空調(操作環境)

更新日:2020年10月16日