第1章 1.2 分級

-

1.2.1 分級の目的

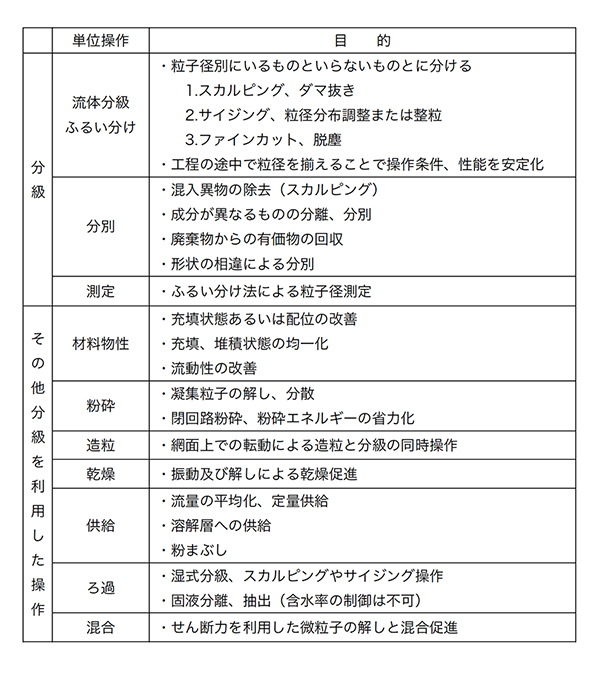

分級は、粉粒体を任意の粒子径により二つあるいはそれ以上に分ける操作のことであり、その方法を大別すると、空気や液体を利用した流体分級と、ふるい網を使用したふるい分けがある。一般的に流体分級は、分離の対象となる粒子径が100μm以下の領域で適用され、ふるい分けは実用上使用可能なふるい網が30μm程度であるため、これ以上の粒子径領域で使われている。また、粒子径のみではなく、形状、密度、色、磁性など様々な特性で分離・分別する操作も分級として扱われる場合もある。

分級する目的は、規格外の粒子を除去すること、粒径分布を調整することなど、用途に応じて様々である。その中で主な分級操作を以下にまとめる。

上表の通り、分級機(主にはふるい分け機)と組み合わせることにより、その後の工程を安定させたり、処理を促進させたりと製造過程における基盤的な役割も担っていることがわかる。とはいっても、分級の主目的は粒子径別にいるものといらないものとに分けることであり、その中の3つの操作について、もう少し詳しく解説する。

(a)スカルピング(粗粒除去)

原材料あるいは製品中にごく少量であっても粗粒子が入っていると、最終製品の機能や品質の低下を招くことに繋がる。この含有率が概ね5%未満の粗粒子を除去することを目的とし、粗粒子以外の異物を除去する操作もこれに含まれる。

原材料の受け入れ時の異物や凝集ダマの除去から始まり、製造工程中に発生する粗粒子や固結塊の除去、出荷前の全量チェックまで、製品の安定生産と品質保証のためには欠かせないものとして多用されている。

(b)サイジング(分級、整粒)

粉粒体製品の品質向上及び機能の均一化、安息角やかさ密度の安定化などを目的とし、決められた粒子径よりも大きいものと小さいものに分ける2種分け、粗粒子と微粉を除去して中間サイズの粉粒体を得る3種分け、幾つかの粒子径範囲に分ける多種わけがある。

何れの場合も目標となる粒径分布に規格が設けられるため、分級効率が重要視される。このため、サイジング操作は流体分級よりも、ゲージとなるふるい網を使用したふるい分けの方が多用されるが、その規格に見合った機種の選定とふるい網の条件設定が重要となる。

(c)ファインカット(粉抜き)

ハンドリング性の向上や製造工程でのトラブル(発塵)防止を目的として、含有率が概ね5%未満の微粉を除去する。製品となる粒子と除去する微粉の粒径差が大きければ大きいほど容易な操作となる。

ふるい分けの場合は網上粒子層の厚みが大きくなるため、単位網面積あたりの処理能力を上げることができず、大きな網面積が必要になる。この場合、目的の網目よりも一段大きな網目で粗分級を行い、目的の網への負荷量を減らすことで使用機種を小さくする方法を取ることもできる。

1.2.1 原理流体分級は、流体中に分散させた粒子に方向の異なる力を作用させて、粒子の慣性力、遠心力、抗力、重力などを利用して分級するもので、乾式分級と湿式分級がある。流体としては、乾式分級は主に空気を、湿式分級には水を使うことが多い。

分級装置は付帯機器が大掛かりになることと、分解洗浄に若干手間がかかること、また製品の粒径分布の規定はふるい分け試験法に従っていることなどから、医薬品業界においては、主薬原末の粗粒除去や粒径調整に使われる程度で、使用例としてはあまり多くない。

他方ふるい分けは、ふるい網を使用して、網目を通るものと通らないものとに分ける操作であり、一部湿式での使用例はあるが、大半は乾式で使用される。ふるい分ける材料の搬送(ハンドリング)と網上での粒子の分散を行うために、網面を回転もしくは振動させる装置がふるい機であり、粒子が網目を通過する力は、ふるい機の運動により発生する遠心効果と粒子自体に作用する重力のみである。網を使用するふるい分けは原則的に網目より大きな粒子、異物の混入は起き得ないため、品質を保証する上でこれ以上ない方法であり、医薬品のみでなく他の業界においても、粉粒体を扱う工程のほとんどにふるい分けが取り入れられているといっても過言ではない。

一般的に流体分級は、工業的にふるい分けが適さない範囲の分級に対して適用されることが多いが、ふるい分けは幾何学的な粒子径のみにより分級するため、粒子径がほぼ等しいものを密度差によって分級することは不可能である。一方流体分級は沈降速度差や移動距離の差により分級するため、粒子径と密度を合わせた分級が可能となる点が大きな違いである。

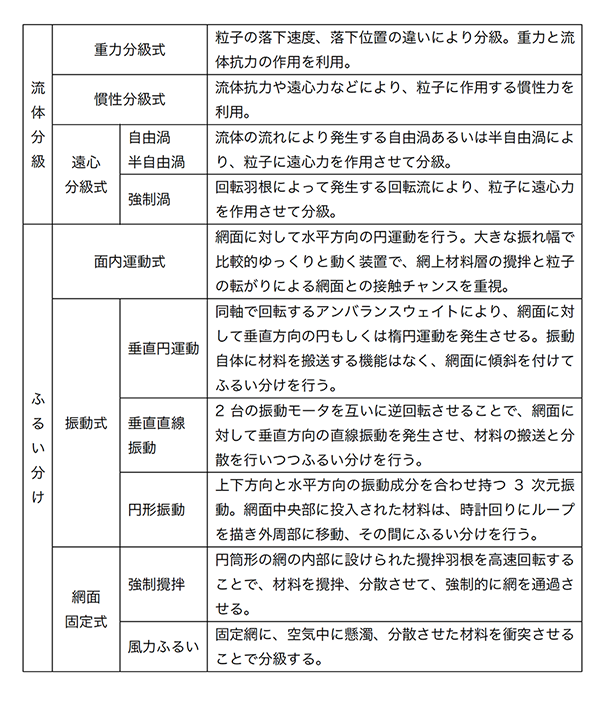

1.2.3 装置の分類流体分級機の分類は表2にある通り、重力、慣性力、遠心力を利用したものに大別され、それぞれの分類の中で多種多様な装置が製作されているが、医薬品製造工程中で適用される装置は限られるため、ここでは割愛する。

ふるい分け機についても、表2の分類以外にも様々な形式の装置があり、分級目的に応じた使い分けがなされているが、製剤工程で使用される装置を中心に幾つか取り上げる。

(a)面内運動ふるい

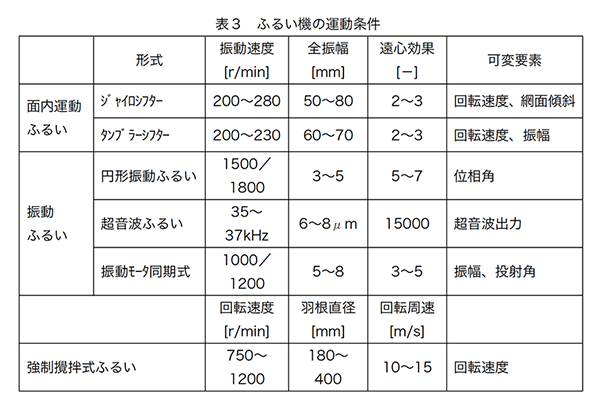

ふるい網を設置したフレーム全体を600r/min未満の速度で運動させる装置であり、主に水平方向の運動成分を持つ装置が多いため面内運動ふるいと呼ばれる。水平旋回運動により網全面に材料を広げることができ、網面を有効に使用できること、網目との接触チャンスがより多くなることなどから、ふるい分け効率はふるい機の中でもトップクラスである。ただし、大きな網目では網の凹凸などにより粒子が飛び跳ねてふるい分け効率が低下するため、適用目開きは概ね5mm以下で使用される。また、駆動機構はクランクシャフトを使用して旋回運動を発生させており、動的なバランスが取り難い構造であるため、アンカーボルトなどによって装置を固定する必要があることが難点である。

(1)ジャイロシフター

ふるい網を設置したフレーム全体を、25~40mm程度の偏芯半径を持つクランクシャフトにより旋回運動させる。水平の正方形網面を持つバッチ式と、長方形網面に僅かな傾斜を付け連続式でふるい分けを行うことができる2タイプの機種がある。

バッチ式は小型軽量であり、少量多品種生産用に向いている。また、ふるい分け時間を管理することで、何時でも同じふるい分け精度が出せるため、製品の粒径分布測定器としても使用できる。連続式は長方形の網の投入端から排出端まで全てを有効に使用することができるため、ふるい分け効率を重要視するサイジング操作には最適なふるい機である。また、網の段数を重ねることで、設置スペースを変えずに網面積を大きくすることができる。

(2)タンブラーシフター

特殊な偏芯機構によって水平方向の旋回運動と網面を傾斜させる3次元揺動運動を行う装置で、網面の形状は円形である。

材料は網面の中央部に投入され、網面上を転がりながら外周部に移動する間にふるい分けが行われる。垂直方向の運動成分は粒子の網通過力として作用し、比較的凝集性の強い材料でも効率のよいふるい分けが行える。

(a)振動ふるい

ふるい網を設置したフレーム全体を600r/min以上の速度で運動させる装置であり、網面に対して主に垂直方向の運動成分を持つため、振動ふるいと呼ばれる。面内運動ふるいに比べて、小さな振幅で高速運動するため遠心効果は大きく、粒子と網面との衝突によりふるい分けを行う方式であり、粒子の網通過力を重視した装置群である。処理する材料のサイズにより、重荷重(使用する網目が数十mm以上)、中荷重(数mm~数十mm)、軽荷重(数mm以下)に大別されることもあるが、大きな粒子を処理する装置は大振幅、低振動速度が採用され、小さな粒子を処理する装置は小振幅、高振動速度が採用されるなど、それぞれの目的に応じた装置が製作されている。ここでは製剤用として主に使用される軽荷重の装置に絞って解説する。

(1)円形振動ふるい

円形の網を水平に設置したフレーム下部に設けられた振動モータの回転によって、垂直方向と水平方向の振動成分を合わせ持つ3次元すりこぎ運動を行う装置である。網上粒子の分散のための作用と網通過力を合わせ持ち、網面の中央部に投入された材料は時計回りにループを描きながら外周部に移動し、その間にふるい分けが行われる。

振動モータの上下に付いているウェイトの角度を変えることで、描くループの軌跡を変えることができ、滞留時間の調整も可能である。ただし、構造上全ての粒子が均一な滞留時間とはならず、短時間で排出されてしまうものもあるため、精度を求めるふるい分け操作には向いていないが、現在最も多用されているふるい機である。その理由としては、各種あるふるい機の中でも非常に軽量かつシンプルな構造であり、取り扱いやすく、メンテナンス、洗浄も簡単に行えるという利点があるためである。特に洗浄性を重要視する製剤工程においては、原料の受け入れから、中間製品の粒径調整、出荷前のチェック用まで、数多く採用されている。

(2)超音波式振動ふるい

ふるい網に直接超音波振動を伝え、付着目詰まりを防止しながらふるい分けを行うものであり、超音波自体に材料をハンドリングする機能はないため、上述の円形振動ふるいと組み合わせて使用される。超音波は36kHz前後の周波数で発信し、コンバータと呼ばれる変換機で振動に変える。網面上の振幅はおおよそ6~8μm程度の微振動であるが、36kHzの振動速度があるため、遠心効果は15000G程度と、ふるい機のそれを遥かに上回る。この大きなGによって網素線への粒子の付着を防止できるため、目詰まり除去用のタッピングボールなどを使用する必要がなく、装置由来の異物混入がほとんどない。更に騒音値も低くなるなど、クリーンなふるい機の製作が可能なことも特徴である。

通常、ふるい機の処理能力は大まかに網目の2乗に比例すると言われている。使用する網目を1/2にすると処理能力は1/4に減少するのが一般的である。しかしながら微粉末になると凝集、付着性が強くなるため、目開き100μm程度を境にして能力が急激に低下する、もしくは付着目詰まりの発生によりふるい分け不可能となる。超音波式ふるいでは、その性能が細かい網目であっても維持されるため、従来のふるい機では処理できなかった100μm以下の範囲までふるい分けを可能とした。

(3)垂直直線振動ふるい

長方形の水平網を設置したフレームの両側に2台の振動モータを取り付け、互いに逆回転させることで、網面に対して垂直方向の直線振動を発生させる装置である。モータの取り付け角度を調整することにより、網面に対する投射角を30~60度の範囲で変えて、滞留時間の調整を行う。振動コンベアにも適用される振動形態であり、振動モータ同期式と呼ばれる。網上材料の搬送能力が大きいため、網上割合の多いファインカットに適した振動方式といえる。

(c)強制攪拌式ふるい

水平円筒形の網面の内部で攪拌羽根を高速回転させて、その遠心力で材料を強制的に押し出す方式の装置で、スカルピング専用に特化された装置である。回転羽根の大きな遠心力により凝集性粉体のふるい分けにも適用可能である。主に原材料の受け入れ工程に多用されるが、低圧低濃度吸引輸送機との組み合わせによって、インラインスクリーニングも可能である。

1.2.4 運転パラメータ効率よく分級を行うためには、分級する材料と目的に合わせて、それぞれの分級機における運転条件を設定する必要がある。装置設置後には変更できない要因も多いため、計画段階でサンプルテストによって確認をしておくことを推奨する。

(a)流体分級における主な運転パラメータ

(1)材料物性:粒径分布、密度、粒子形状、凝集性、付着性、摩耗性など、

これらが変動すると当然分離点が変動する。工程内に分級機を組み込む場合には、前工程の装置条件も一定にすることが必要である。

(2)処理能力

処理能力も分離点の変動と混入率に大きく影響する。精度のよい分級を行うためには、切り出し量の変動が少ない高性能なフィーダーを使用する必要がある。

(3)流体流量と旋回速度もしくは回転速度

分離点は流体流量と回転速度の関係により決められる。分離点の小さい高速回転域では、回転速度の変動による分離点への影響はそれほど大きくないが、分離点を大きくするための低速領域では、回転速度の変動が大きく影響を及ぼすことになる。

(4)粒子の分散

凝集状態の粒子は粗大粒子として分級機内では扱われるため、歩留まりや分級精度が悪化する原因となる。精度のよい分級を行うためには、分散機構を備えた分級機を選定する、もしくは分級機投入前に前処理を施すことが推奨される。

(b)ふるい分けにおける主な運転パラメータ

①供給された粉粒体を網面上に均一に拡散しながら粒子群の分散をはかり、②網上粒子層の成層を促進して細かい粒子を網目に近づけ、③網面上で粒子群を転動させて網通過のための接触試行を数多く行い、④粒子に大きな網通過力を与え、⑤均一な網面上の移動によって安定したふるい分け過程を得ることが必要である。

そのために、各種装置の回転や振動速度、回転径や振幅などにはそれぞれ最適値が存在する。これらの基準となるものが遠心効果であり、この数値により網上滞留時間や粒子の分散力など、ふるい分けに必要な要素が決められる。

更新日:2020年10月16日