第1章 1.23 センサー

-

1.23.1 目的

近年、医薬品製造のみならず、各種製造工程に求められる要件として議論されている話題の一つに「科学的な理解(Science Based Approach)による工程の制御」が挙げられる。

これは、従来の製造工程が、現場のオペレータの「感覚」や「経験」というものを、最新のテクノロジーによって「置き換える」こと、と理解されることも多い。しかし、これはある種の極論とも言える。テクノロジーとは、あくまでも製造工程における人的・物理的リソースを補完、あるいは、支援をするためのツールの一つに過ぎない。したがって、適切なテクノロジーの選択や効率的な運用には、工程をよく理解した技術者の経験や感覚、そして、目的を達成するための合理性といった情報が必要である。この枠組みにおいては、テクノロジーの一つ「センシング技術」も同様と考える。

本項では、上記点に留意して要件を整理しつつ、いくつかの技術紹介を行うものとする。

まず、「センシング技術」を以下のように定義する。

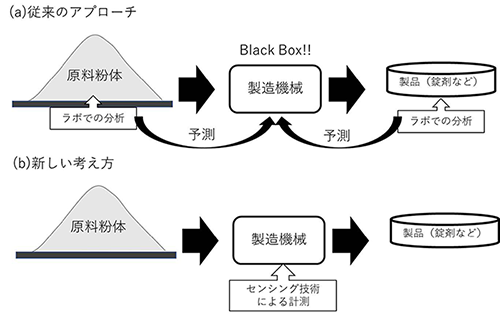

(a)従来の工程管理の多くには、ブラックボックスが原理上存在し、これを監視するツールとして用いる技術である。

(b)重要品質特性(CQA)など、品質制御に直結するか、あるいはできるだけ関連する指標であることが望ましい。

(c)動的に変化する工程内の各種項目を、頻度高く計測することが望ましい。

(d)計測値は、頻度高く、実用的な一定の精度と感度の範囲内で出力されることが望ましい。

上記の理由を説明する。まずここで、医薬品製造を含む、一般的な工業生産品の製造を考える。さすれば、製造工程とはいわば、「原料を投入、適宜設置された製造機械または人も介在することで、製造エラーを含みつつ、一定時間で物質原料が移動して製品になる過程」と考えることができる。従来では、図1. (a)で示したように、工程挙動を原料ないしは最終製品を、ラボで高精度分析技術などを駆使した性能試験で予測や確認を行う。しかし、最終製品の持つ性能は、一定の時定数とエラーを含んだ工程振れ幅の積算結果となる。したがって、これらを詳細に分析しても、工程内部の詳細な情報を得ることは原理上困難となる。言い換えれば、従来のアプローチでは、工程内部の挙動は原理上「ブラックボックス」となる。この課題を解決するためには、図1. (b)に示したように、できるだけ工程挙動を「リアルタイムに監視」できるようにする手法を用いることが必要となる。すなわち、リアルタイム測定に対応するセンシング技術は、従来はブラックボックス化していた工程挙動を科学的に理解するという目的に合理的に合致し、支援に役立つものと考える。

この課題の解決に用いるために望ましいセンシング系は、比較的単純な構造でありながら、できるだけ品質に直接関係する指標を監視可能なものである。すなわち、従来と比較して複雑な技術や特殊な装置が必要である可能性がある。例えば、温度、湿度、電気的消費量(トルクなど)といった指標は容易に計測できるが、品質に対しては間接的に影響するため、出力値と工程挙動を関係づけるための別の因果関係の理解が必要となる。一方、粒子径、流動性、そして化学的な量(含量や結晶度、多相比など)は単純な測定系や装置では計測困難だが、品質に対しては直接的に影響する。したがって、これらを計測することは、重要品質特性(CQA)に近い情報を得ることとなる。したがって、後者のほうがより品質改善や工程理解という目的に合致することから、近年、特に注目されつつある。

1.23.2 計測手法の要求事項前項で議論した工程内に各所あるブラックボックスを、適切なセンシング技術で監視することで想定される利得を以下のように整理する。

(1)工程のスケールアップがシームレスに行えることで工程開発が早くなる。

(2)工場間、あるいは、外部生産受託会社(CMO)などへの技術移管の際、客観性に富むデータを提供することでスムーズな移管性を確保できる。

(3)製品に関する安全性を数値情報で担保できる。

ここで、上記の利得を得るためには、どのような計測手法が要求されるかの検討を、Nyquist-Shannon理論(標本化定理)という定理を用いて考える。この定理は、信号処理の分野で一般的に用いられ、アナログ信号をデジタル信号へと変換する際に、どの程度の間隔で標本化(サンプリング)すればよいかを定量的に示す。この定理によれば「周波数fで変化するアナログ信号を復調するには、最低でも2倍以上(2f)のサンプリング周期でデジタル信号を取得する必要がある」とされている。

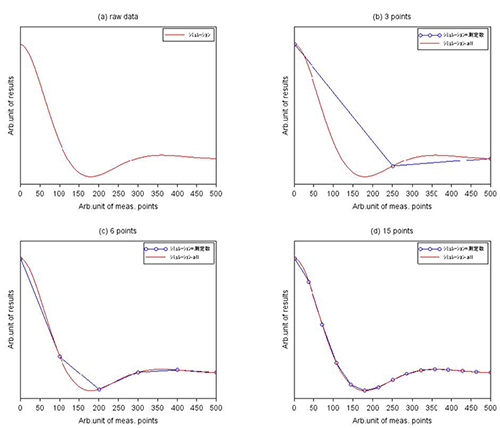

このモデルを製造工程の管理に導入することを予想して考えてみる。アナログ信号を工程における変動幅fとして考えると、各時点で取得できるセンサーによる計測値はデジタル信号と考えることができる。ここで、数値計算により疑似的に発生させた3点の振れ幅を持つモデル工程挙動図 2.(a)に示した。この工程を振れ幅に対し1倍(3点)、2倍(6点)、3倍(15点)の測定点を仮定し、工程挙動を再現できるか否かの検証を行い、図2(a)~(c)に示した。

この検証からも明らかなように、図2.(a)の1倍(3点)監視では、工程の変動をとらえることはできない。しかし、図2.(c)のように、2倍(6点)監視では、減少挙動をとらえることがかろうじて可能であり、さらには図2.(d)の3倍(15点)の監視では、おおむね正確に挙動をとらえることができる。したがって、最低でも2倍以上の測定点が必要であった点から、標本化定理からも理論的に支持されることがわかる。

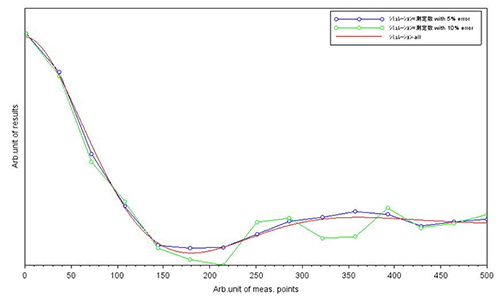

続いて、測定器の持つ精度(誤差)と頻度の関係を考える。先ほどと同じ疑似的なモデル工程の計測頻度を工程変動点の3倍(15点)に計測頻度を固定し、計測値に対して乱数(ホワイトノイズ)を誤差として5%および10%程度与え、精度を下げた際に考えられる影響を検討し図 3.(a)(b)にそれぞれ示した。この検証から、明らかに誤差10%であったとしても、元の工程の挙動に追随していることが明確であった。このことからも、実用的な精度を持つ分析手法であれば、精度をいたずらに追求しなくても、測定頻度を上げていくことで工程挙動をとらえるという目的を到達することが可能である。

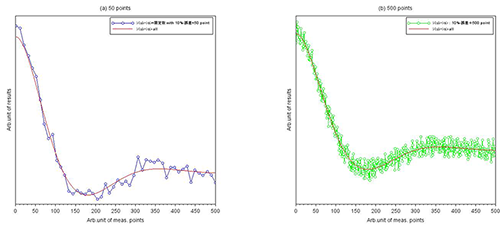

続いて、誤差10%に固定し、測定点数を50 点と500 点と仮定して行い、得られた結果を図4.(a)および図4.(b)に示した。この結果からも、いたずらに計測点数を増やしてもノイズが多く 目立つようになり、挙動を正確にとらえることが困難となる可能性がある。

ここまでのモデル検討でも明らかなように、出力される値を適切に理解し、工程挙動との関係性の最適化を伴い適切にフィードバックするためには技術者による高度な判断が必要である。したがって、あくまでもセンシングによる計測技術は支援ツールであると理解しながら、測定点数、感度、精度などを実工程に合わせて適切に選択することが肝要である。

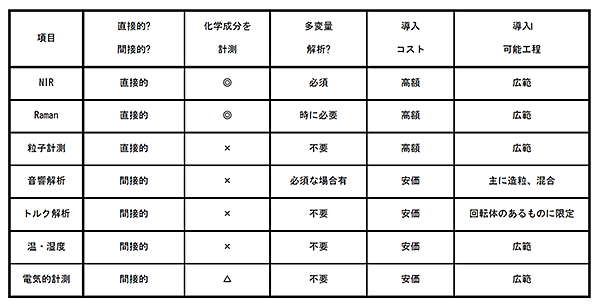

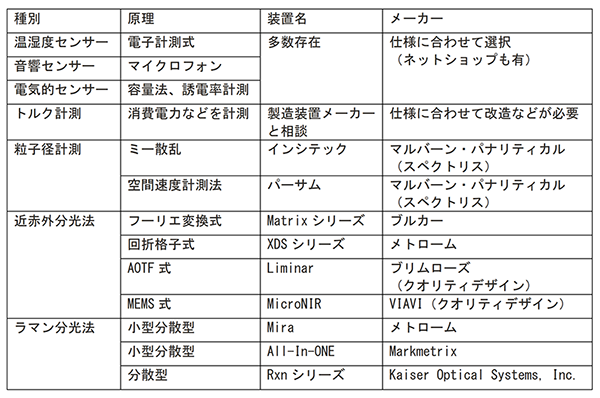

1.23.3 手法の分類と原理手法を分類して表 1. にて整理をし、それを補足するように以下の解説を行う。

(a) 試料にかかわる間接的な状態量を取得する

(1)温度・湿度センサーによる計測

主には、各種の乾燥挙動や過酷試験、晶析などの制御時などに一般的に用いられる計測である。温度に関しては、サーミスタなどの抵抗率の変化を計測する手法と、熱電対金属棒による起電力を用いる手法の2種類がある。測定できる温度レンジと応答速度、さらには対象物への化学特性などで選択をする必要がある。一方、湿度計測は、電子式がほとんどである。この電子式の湿度センサーには、主に抵抗式と容量式の2種類がある。どちらも感湿材料を電極で挟んだ構造をしている。温度と湿度は相補的な関係にあるので、一体で計測することが多い。ここで注意する必要があるのは、温・湿度、と一口に言っても「何の値?」であるか、という点である。すなわち、流動層造粒機に挿入した場合、主には缶内の環境を測定している場合も多く、必ずしも試料上を直接計測しているわけでないという点である。ただし、出てくる情報がわかりやすいという利点があり、前述の課題を理解しておけば使いやすい。

(2)トルク(エネルギー消費量)計測

主には、何らかの回転体やブレードなどで混合や攪拌など、物質の移動や流動に伴い消費される(∝電力など)の何らかのエネルギー変化をセンサーとして利用する方法である。例えば、攪拌混合工程でブレードが一定の回転数を維持するために必要な力(電力)を考える。材料の流動性が高ければ回転数を保つために要求される力は少なくなり、逆の流動性が低くなれば高くなる。このとき、電力は電圧と電流の積(W=E×A)であるので、条件によってモータ、あるいは電源部位の電流か電圧の変化量を計測すれば時間ごとに消費されたエネルギーとして表現されるため、センシング技術として用いることが可能になる。比較的簡便に工程内で起こる何らかの変化を直接的にとらえることが可能である利点を持つ。課題としては、まず回転体を有するものでないと計測が原理的に不可能なこと、変化量が必ずしも品質特性と結びつかない可能性があるなどから考えると、補完的に用いるとよいと考える。

(3)音響解析による計測

高性能マイクロフォンなどで製造機器内の状態をいずこかで計測し、その周波数変化などを計測する手法である。一般的には、フーリエ変換などで周波数スペクトルに変換しスペクトル解析として扱うことが多い。比較的、低コストで設置制限が少なく、条件によっては非接触で計測系を構築できる利点を持つ。ただし、課題としては、工程環境に存在する他の音ノイズに影響される(例えばノッカーなど)場合がある、そもそも音の変化が何を意味するものなのかを理解する必要があることである。解析技術にも多変量解析など複雑さを要求される場合もあるが、使える系、環境を適切に選択すれば、簡易的な監視センサーとしては充分な性能があると考える。

(4)電気的変化による計測

空気や各種媒体に含まれる成分により、電気的な特性、例えば誘電率が変化する場合がある。主には化学成分の影響で変化が誘引されるが、その変化量を計測することでその変化に関係する含量情報(主には水分など)を得ることができる。比較的簡便で廉価なセンシング系を構築可能である。課題としては、測定可能な項目は比較的限定される点である。

(b) 試料にかかわる直接的な量や特性を取得する

(1)粒子径測定

粒子径は、特に固形製剤の場合、溶出性や造粒物の品質に直接影響するために重要な項目である。特に固形製剤においては、溶出性というCQAに最も近いといってもよい。粒子径を工程内で測定するための技術としては、主にはミー散乱法を利用したレーザ回折式、および、空間速度計測法を用いた手法が挙げられる。前者は、ラボで用いられるレーザ回折式粒子径分析装置を監視用途に最適化し改造したハードウェアを用いる。また、粒子を適切に測定するため、希釈や分散といった前処理装置を兼ねた付帯設備はある程度要求されるが、同原理を用いることから、ラボ機との相関を原理上取りやすい。また、粒子径分析レンジも1μm程度から1㎜レンジまで現状の装置群の中で最も広いレンジを測定可能である。

後者の空間速度計測法は、パーティクルカウンターの変法である。具体的には、交互に配置した光ファイバーアレイのセンサーが並んでいる空間を、粒子が通過する際に変化する信号の速度と面積から大きさに変換する手法である。利点として原理上装置が小型化可能で、同時通過しないように適切にサンプリングする簡単な冶具を用意するのみでよいため大型付帯設備も必要ない。形態としては、一般的にはプローブのような形式で直接挿入して使用可能である。課題としては、装置の構成上、50um以上を対象にしているため、やや、粒子径測定範囲が限定的であることである。

(2)近赤外分光法

近年、最も特に医薬品工程のセンシング技術として注目を集めている技術である。本手法は、近赤外光領域(Near Infrared (NIR)Region)といわれる電磁波領域を利用し、その吸収現象を計測することで成分量や水分などを直接的に計測することが可能である。(原理についての細かい部分は、正書が数多く出版されているのでそちらを参照されたい。)

特徴としては、試料形態を選ばず(固体、液体、気体、半固体など)迅速測定(数秒~数分以内)や光ファイバーによって遠隔あるいはその場分析が可能である。

また、後述するようにNIRS は特に有機材料に対する吸収強度が低く、透過率が高いことにより、非破壊、非希釈で測定が可能である点が挙げられる。吸収強度が低い理由は、基準振動ではない非調和性を持つことと禁制遷移を観測するため、ピークのオーバーラップおよび、幅広くなるブロードニングを伴うスペクトルが得られるためである。また、基本的には吸収分光法であるため、可視紫外分光や赤外分光法と同様にランベルト・ベールの法則に従うことから、成分濃度の定量分析にも適用できる。

上記のような性質を持つため、NIRSデータから目的に合致した情報を直接抽出することは、一般的な吸光度解析では困難である。このために用いられる解析技術が、多変量解析技術を利用したケモメトリックス(chemometrics=chemistry+metricsの造語)である。これは、70年代中期、化学分析の新しいパラダイムとして誕生した技術で「数学的手法や統計的手法を適用し、最適手順や最適実験計画の立案・選択を行うと共に、化学データから得られる情報量を最大化する」ことを大きな目的とする。この手法は、新しい課題をもたらす。すなわち、統計的、数学的な処理で成分の定量分析を行うため、正確にアルゴリズム、出力結果を理解することが困難な点である。しかしながら、上記を適切に用いることで成分分析のみならず、粒子径などの物理特性なども簡易的ではあるが同時に計測可能である。さらには、スペクトル全体の変化を計測する定性的なパターン分析を用いることで、近年話題のディープラーニングなども視野に入れた高度な解析をおこなうことが期待できる。

装置も1970年代から商用開発されており、歴史が古い。近年では、MEMS技術の発達などから小型化された装置から、ラボで用いる装置を工程監視に最適化した装置も含め多くの装置を選択可能である。

このように数多くの利点を持つNIRSであるが、分析化学的側面の課題としては、高精度な定性分析や、低含量測定(一般には1%以下程度の含量を持つもの)には向かないことが挙げられる。このため、低含量ではなく医薬品工程中で一般的に製造される成分分析を目的とする場合では第一選択の装置と言える。

(3)ラマン分光分析

本手法は、Chandrasekhara Venkata Raman(1888-1970、インド。1930年ノーベル賞受賞)によって発見された現象を用いた手法である。原理としては、物質にレーザなどの単色光を照射すると、光と物質の相互作用により反射、屈折、吸収、散乱と呼ばれる現象が起きる。この散乱の中の微弱なラマン散乱を分光し周波数(≒波長)に並べ替え、強度とのスペクトルを得る。本手法はNIRと同様に非破壊分光計測手法の一つとして扱われる。特徴としては、ラマン散乱は、分子振動によって消費されるエネルギー変化を反映し、これにより、分子構造を解析することが可能であり、赤外分光法と相補的な情報が得られる。スペクトル情報としては、エネルギーシフト(波数)は官能基(構造情報)を示し、縦軸は散乱光量、すなわち物質量に比例する。従来はラボなどで限定的な環境での分析装置として主に用いられてきた。しかし、近年、レーザの小型化と検出器の高性能化に伴って装置全体が小型化し、光ファイバーの適用も可能であることから、近赤外分光法と同様に現場でのセンシング装置として用いられるようになってきた。スペクトルの特徴として、ブロードニング、ピークオーバラップなどがNIRなどと比較して少なく、帰属が比較的容易であることが挙げられる。また、結晶のフォノン振動モードを反映するため、場合によっては結晶配列(多型)の情報も検出可能である。さらには散乱を利用するので、吸収の強い物質、例えば水などのシグナルが一般的に弱く、水系中の測定に特に強みが出やすい。

課題としては、もともと微弱な信号を取得するのでそれほど感度が高い方法ではないこと、励起レーザに蛍光として応答するような試料がある場合は測定困難である点である。また、混合物を測定することに起因したピークオーバラップが著しい場合は、NIRなどと同様にケモメトリクスを要求する場合がある。このように、利点も多いが限定も多い計測手法ではあるが、適用場所を検討すれば、他法を凌駕する分析手法になりうる。

更新日:2020年10月16日