第1章 1.21 粒子設計

-

1.21.1 目的

粒子設計とは、ある物質が本来有している物性に対し、その表面に異なる物性を持つ物質を付与することで、新たな機能を有する材料を創製することをいう。

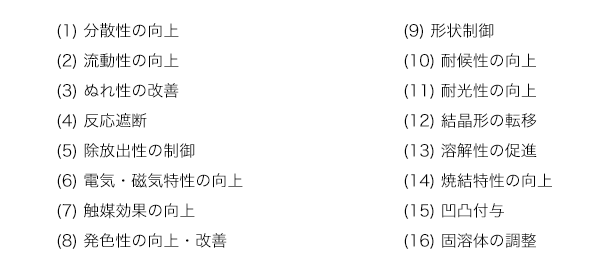

粒子設計の主な目的を、以下に示す。

上記は一例として挙げているが、粒子設計は、①機能性複合材料の創製、②有用(高価)物質の省量化、③各種物性の改善、向上等を目指して行われている。

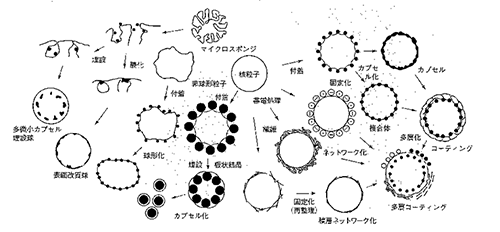

1.21.2 原理上記目的を達成するための粒子設計の原理について、図1を用いて解説する。粒子設計の手法としては、大別して乾式法と湿式法に区別される。乾式法の一例を挙げると、先ず、核粒子と、核粒子の表面に付与したい、核粒子に対して粒子径が1/10以下になるような被覆材を選ぶ。核粒子と被覆材を所定の割合で混合すると、粒子間の相互作用(摩擦力、付着力)により、核粒子の表面に被覆材が静電付着した、いわゆる物理混合品が得られる。但し、これは、粒子間の相互作用だけでお互いが付着しているので、偏析や分離が容易に生じる。

粒子設計における乾式法は、この物理混合の状態の両者へ、圧縮、剪断、衝撃、熱などの機械的エネルギーを与え、両者をメカノケミカル現象により強固に結合させ、複合材料を得るものである。また、この乾式法では、図1に示す非球形粒子を核粒子に用いると、非球形粒子の角を取り、球形に変化させるように機械的エネルギーが作用し、核粒子の流動性改善等に寄与することも可能である。一般的に、核粒子に用いられる粒子径は0.1~100㎛、被覆材に用いられる粒子径は、核粒子の1/10以下の粒子径を持つ粉体が利用されている。

一方、湿式法の一例を挙げると、被覆材は水や溶剤に分散されたスラリー状物質で導入することで、核粒子の表面に被覆材をコーティングし、複合材料を得る。被覆材がスラリー状物質で導入されるため、一般的に乾式法より被覆材の膜厚が大きくとれるとされている。なお、湿式法の場合、最終工程で乾燥設備が必要になることと、場合によっては、溶剤回収設備が必要になる。

上記乾式法や湿式法を上手に利用し、図1に示すように、多孔質の内部に被覆材を埋没させて多微小カプセル埋設球を得ることや、核粒子の表面に2層目、3層目を被覆する多層コーティングや積層ネットワーク化が可能になる等、物質の組み合わせや粒子設計プロセスが無限に存在することがわかる。

なお、粒子設計のための処理装置には、処理装置内をアルゴンガスや窒素ガス等の不活性ガスで置換し、処理品への酸化防止対策を施すことや、また処理装置外面に用意したジャケット構造へ冷却水や温水を流すことにより、処理中の温度制御が可能になっている装置もある。

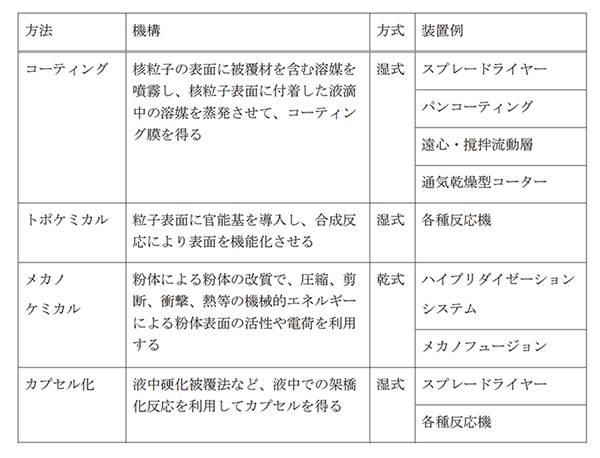

1.21.3 装置の分類一般的に粒子設計に用いられる装置の分類を表1に示す。

1.21.4 運転パラメータ図1の粉体/粉体の粒子設計プロセスに示すように、運転パラメータの設定に重要なのは、どのような粒子設計を行いたいか、処理目的を明確にすることである。処理目的が明確になれば、それを達成する手法には乾式が適するのか、または湿式が適するのか判断することが可能になる。

湿式であれば、①出発原料の選定、②湿式方式の選定、③化学反応を起こさせる温度、pH、溶媒の種類、濃度等が挙げられる。 乾式であれば、①核粒子と被覆物の配合比(核粒子表面を完全に覆う必要があるか否か)、②ローターの回転速度(処理の可否、度合いに関与)、③処理時間(処理の均一性に関与)等が挙げられる。その他としては、1バッチ当たりの投入量、処理温度、そして、処理雰囲気等が副次的に関与している。

最後に、粒子設計技術においては、物質の組み合わせや粒子設計プロセスが無限に存在するため、利用者の「発想とひらめき」が最も重要な運転パラメータとも言える。

更新日:2020年10月16日