第1章 1.15 凍結乾燥

-

1.15.1 目的

凍結乾燥は真空中での低温で乾燥することにより、他の高い熱をかける方法と比較して多くの利点があり、広く利用されている。

凍結乾燥で昇華乾燥を行なう主な利点は下記の項目が挙げられ、他の加熱・蒸発を利用するスプレー乾燥や流動槽などの乾燥方法と比較して大きなアドバンテージとなる。

(1)低温乾燥によりビタミンや蛋白などの熱に弱い乾燥物の成分変化を起こしにくくなる。

(2)真空中の無酸素状態による乾燥で製剤の酸化を防ぐ。

(3)多孔質(スポンジ状)の乾燥状態になるので深部まで均等に乾燥出来る。

(4)他の乾燥方法と比較して表面の収縮が少なく、乾燥前の形状を保てるので溶解性、復元性に優れる。

(5)水分活性が低く均等な含水率になるため保存安定性に優れる。

(6)生細胞を死滅させずに保存できる。

一方で難点もあるが全てコスト面でのことであり、品質を第一に考える場合には凍結乾燥を選択することとなる。逆にコストを重要視する場合、凍結乾燥は選択肢に入らない。

(1)蒸発潜熱に比べて昇華潜熱は大きいため加熱コストが高い。(熱風乾燥などの蒸発乾燥と比較して熱量が30%多く必要)

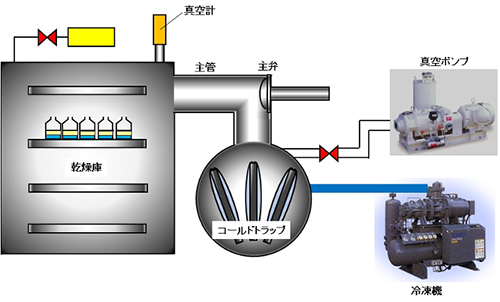

(2)昇華作用を利用するために真空状態を維持する必要があり、真空ポンプの設置とともに水蒸気を再凝結することで真空度を維持するための

コールドトラップおよび冷却システムが必要。

(3)水蒸気の排除を再凝結で行なうため冷熱コストがかかる。さらに次バッチのために解凍する加熱コストがかかる。

(4)装置が複雑で大きく、イニシャルおよびランニングコストが高い。

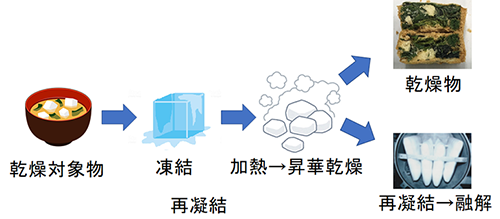

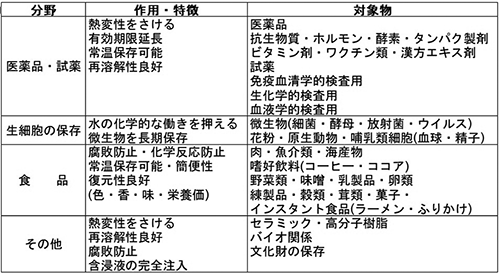

図1に通常の加熱乾燥、図2に凍結乾燥のイメージ図を示す。凍結乾燥はその特性から多くの分野で採用されている。表1にその一例を示す。

従来の医薬品は抗生物質などの低分子製剤がほとんどであったが、近年では高活性のバイオ医薬品など高分子化合物やリポソーム、マイクロカプセルなどの特殊な構造でデリケートな製剤に広く使用されるようになった。近年ではFDA・EMAに承認されたバイオ製剤の新薬では約50%が凍結乾燥製剤であり、2024年度の市場規模と売上げ成長率予想を見ても抗がん剤の領域が最大の分野となっており今後も成長が予想されている1)

1.15.2 原理凍結乾燥とは、洗濯物などの一般的な蒸発乾燥とは違い、材料内水分を凍結固化状態から直接気化(昇華)する液相移動のない乾燥である。

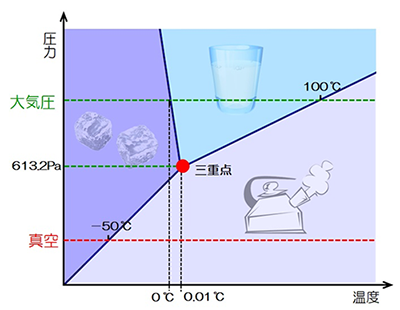

水は液体の「水」、個体の「氷」、気体の「水蒸気」の三つの形態に変化する。図3に水の相図を示す。我々の生活圏の大気圧化では「水」・「氷」・「水蒸気」が共存し、氷に熱を加えると0℃付近で水になり、100℃付近で沸騰してそれ以上の温度では水蒸気になる。(沸騰する以前も蒸発して水蒸気は存在する)。しかし、凍結乾燥で利用する真空下では「水」は存在することが出来ずに、「氷」と「水蒸気」のみとなり、氷から気体への変化も蒸発ではなく、昇華作用で行われる。個体から液体を経ずに気体へ変化することを昇華作用というが一番分かりやすい例はドライアイス(CO2)もしくは防虫剤(ナフタリン)であろう。因みに水蒸気もCO2も気体なので目には見えない。やかんの口から出ている湯気は水蒸気が冷えて液化した物、ドライアイスの白い煙は周りの水蒸気が冷やされて液化した小さな粒が可視化されているだけであり、凍結乾燥機の中も常に透明な状態である。

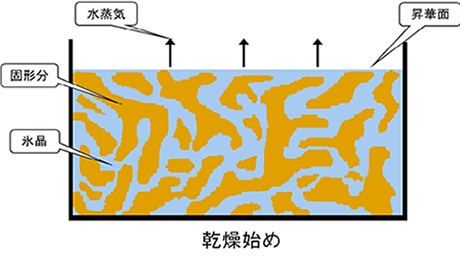

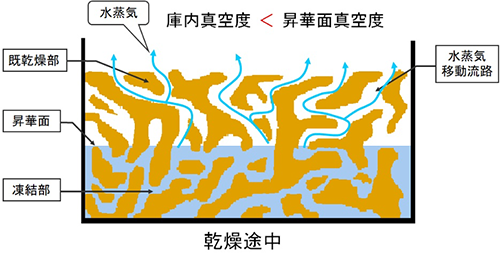

製剤の凍結乾燥の初期状態を図4に示す。完全に固化した凍結状態で真空にして熱を供給すると表面から昇華が始まる。乾燥が進むと固形分は多孔質の状態で残るので昇華面が下がり水蒸気は既乾燥部の中を通過することになり移動抵抗が発生するので乾燥が進むにつれて、水蒸気は脱出しにくくなる。(図5)凍結状態を維持して乾燥を行うために、乾燥庫内を真空に保つ機構および昇華した水蒸気を効率よく排除し、冷却再凝結する機構が必要である。装置の基本構成としては、被乾燥物を載せる棚が組み込まれた乾燥庫、水蒸気および空気溜まりがなく効果的に水蒸気を凝結できる構造のコールドトラップ、冷却加熱システム、真空排気装置、洗浄・滅菌装置、復圧装置、計装関係、ハンドリング装置関係となる。(図6)

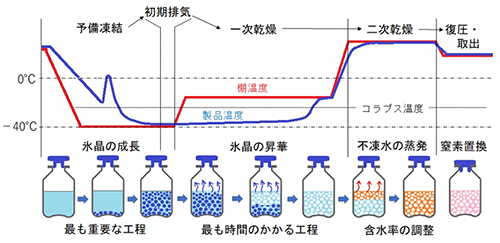

1.15.3 凍結乾燥の工程2)凍結乾燥の工程は大きく分けて、予備凍結工程・一次乾燥工程・二次乾燥工程に分けられる。(図7)

(a)予備凍結工程

バイアル瓶、アンプル、バルク用トレイなどに入れた薬液を凍結固化し、氷結晶と濃縮非晶体または共晶体部分とのミクロ混合体化をする。凍結条件は、棚温度、時間、冷却速度などの組み合わせにより設定するが、予備凍結条件により凍結乾燥製品の溶解性、安定性等の物性や乾燥時間が確定するため極めて重要な工程であり、各容器内でより少ない過冷却で均一な氷晶を形成し、既乾燥層水蒸気移動抵抗を低減する氷晶構造を造ることが予備凍結における技術課題である。

(b)乾燥工程

乾燥工程は一般的には昇華乾燥する「一次乾燥工程」と不凍水(結合水)を蒸発乾燥する「二次乾燥工程」に分けているが、実際には一次乾燥工程から昇華乾燥と蒸発乾燥が同時進行し、過度期を経て二次乾燥工程へ移行していくことが多くみられる。昇華乾燥と蒸発乾燥は、概念としては明確に区別できるが、実際の過程では重複しており、製剤の特性・氷晶サイズ・水蒸気移動抵抗などから勘案して、どちらの乾燥にも支障が無いように条件設定を行う必要がある。

一時乾燥工程では、コラプス(崩壊現象)を起こさないように棚温度と真空度を調整してほとんどの水分を昇華乾燥させる。一次乾燥により無数の空洞が生じた多孔体が出来るが、二次乾燥ではこの多孔体の中の不凍水(結合水)を蒸発乾燥させて、最終含水率を調整する。

(c)復圧工程

乾燥終了後に庫内に窒素ガス(またはドライエアー等)を導入し、大気圧もしくは微陰圧まで復圧をする。この際、流入した気体が異物を巻き上げて製品内に入らないようにグレードAを維持する流速をコントロールする必要がある。

(d)打栓工程

取出し前に製品を外界(水分、空気、汚染物)と遮断する前に打栓(バイアルであればゴム栓、無菌バルクトレイであれば蓋板)する。1.15.4 装置の分類医薬用凍結乾燥機を薬液のハンドリングから大別すると以下のようになる。

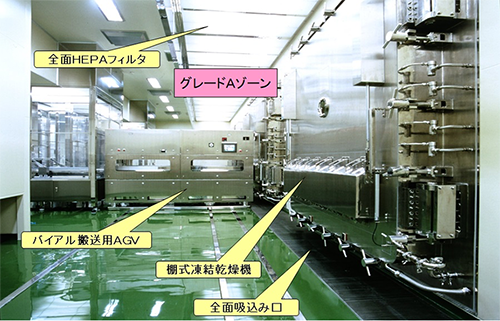

(a)棚式凍結乾燥機

従来からある標準的なレイアウトで、薬液を分注したバイアル・アンプル又はトレイを乾燥庫内の棚上において乾燥する装置である。多種多様な製品に対応が可能であるが半打栓状態のバイアル瓶・アンプルなどが開放状態で搬送されるので異物の混入などの防止のための無菌操作法を基に無菌維持設備が必要になる。近年、無菌製剤の生産ラインでは汚染源になりうる作業員が直接介在しない自動入出庫装置および、C/SIPを採用したものが標準となっている。(図8)(b)攪拌式凍結乾燥機

主に原薬製造に使用することが多いシステムである。回転翼を供えた乾燥庫内で乾燥物を攪拌しながら含湿度調整を行うことが出来、多量の製剤を扱うのに向いている。(図9)顆粒状の乾燥体になることで、有機溶媒を含んだ製剤でも残留溶媒が少なくなるという利点がある。(c)密閉式凍結乾燥機

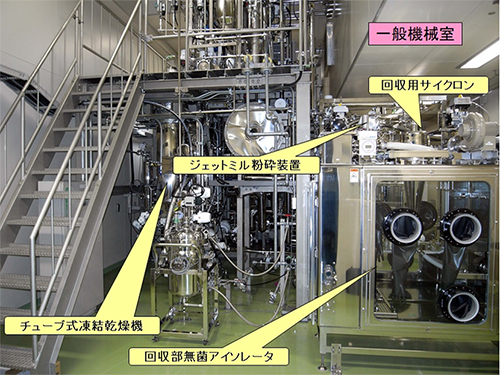

開放式の棚式凍結乾燥機に相対するもので、薬液分注・凍結・乾燥・粉砕までを一貫した密閉 系のチューブ式凍結乾燥庫内で行うシステム。搬送装置・棚・扉・昇降装置などの可動部が一切無くC,SIPが容易に行えると共に、アイスライニング効果により乾燥チューブ内部への製品付着が起きないために異物混入防止と無菌担保が容易に出来る。(図10)無菌室エリアも大幅に減少が可能であるので付帯設備コストも抑えることが可能。

また、従来の凍結乾燥機では擬似的にしか行えなかったシステムシミュレーションテストが行えることも特徴である。1.15.5 運転パラメータ凍結乾燥製剤の重要品質特性(CQA)は 含水率・溶解性・類縁物質・外観形状があげられるが、装置で監視する重要な運転パラメータは下記の通りとなる。

(1) 棚温度

(2) 乾燥庫真空度

(3) 製品温度

(4) 乾燥時間

※但し、製品温度は無菌操作法の関係で測定することは困難な状況になっている。

-

参考文献

1) R. Waterrs, et al. ,Evaluate, UK, “World Preview 2019, Outlook to 2024”, 20,(2019)

2) 川崎英典,凍結乾燥プロセスの設計,製剤機械技術学会誌, 24,2, 47-49(2015).

更新日:2020年10月16日