第1章 1.13 滅菌

-

1.13.1 目的

滅菌とは、「すべての微生物を死滅させるか、または除去すること」をいう。滅菌によって無菌という状態が達成されるが、無菌という概念は確率的なものであるため、無菌保証レベルを設定し、このレベルに到達したときを無菌と定義している。産業界では、無菌保証レベルとして10-6レベルが採用されている。

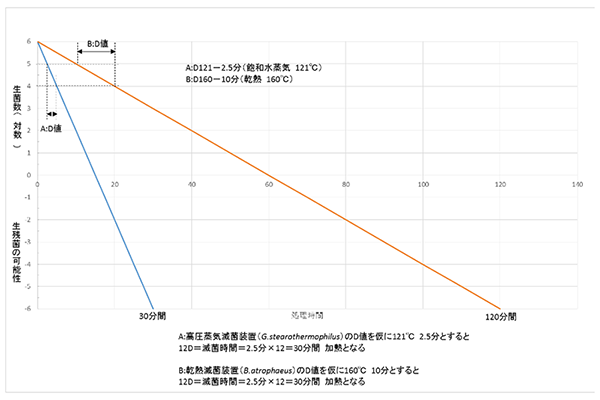

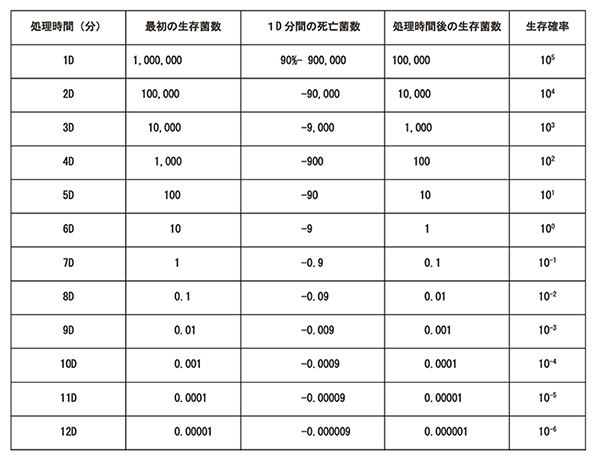

10-6レベルとは、微生物を含む製品を滅菌した後に、微生物が生き残っている確率が1/1,000,000であることを意味する(図1.及び表1.参照)。

滅菌の目的は、注射剤などの無菌医薬品に用いられる器具・パーツ類を無菌化する場合、または充填済製品の最終滅菌に用いられる場合がある。乾熱滅菌については滅菌だけでなく、パイロジェンを不活化する目的でも使用される1)。

1.13.2 装置の分類と原理滅菌法は、一般に、微生物の種類、汚染状況、滅菌されるものの性質および状態に応じて、その方法を適切な選択と操作法および条件の適正化を検討することが最善である。なお、最終滅菌法以外の滅菌法および消毒法については、「微生物殺滅法」としてそれぞれ日本薬局方参考情報に収載されている2)。

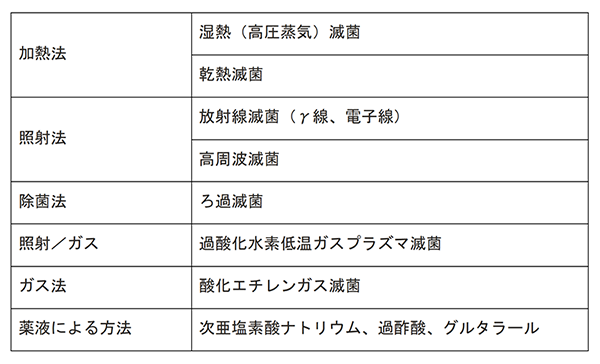

滅菌法は次のように分類することができる(表2.)。

以下に各滅菌装置の原理についてその概要を示す。

(1) 湿熱滅菌(高圧蒸気)

湿熱による微生物の死滅は、菌体の重要な成分や構造の熱変性や分解によることは容易に想像されるが、そのような成分や構造が最も“死滅”に対して大きく寄与するかは不明である。しかし、微生物の栄養細胞(あるいは芽胞)の懸濁液を加熱し、処理時間tを横軸にとり、その生残菌数の対数値(log N)を縦軸にとってプロットすると、それらの点を結ぶ線はほぼ直線を示すことが多い。これは一定条件下での微生物の死滅は一次反応に近似することを示しており、微生物の“対数的死滅”あるいは“1分子的死滅”と呼ばれている4)。ある一定条件において、微生物の生存数を1/10に低下させるのに必要な時間をD値と呼ぶ。D値を10倍変化させる温度をZ値という。滅菌効果は、滅菌効果熱量(高圧蒸気滅菌ではFO、乾熱滅菌ではFHで表す)が一定であれば、滅菌条件(温度、時間)が変わっても一定であるとみなされている2)。FOは、10℃のZ値を持つ微生物について、121.1℃の温度に等価な時間(分)で表される値と定義されている4)。

(2) 乾熱滅菌

乾熱は、比較的高温に耐える被滅菌物や、蒸気が十分浸透しにくいと思われるもの、あるいは湿熱により品質が損なわれる被滅菌物について、しばしば選択される滅菌方法である。

乾熱は、粉体、油脂類、ワセリン、ガラス器具およびステンレス製器具の滅菌法として、良く使用される。乾熱滅菌法は、微生物の乾熱による致死効果が、同一温度の飽和蒸気のそれより非常に低いので、より高い温度とより長い暴露時間が求められるとはいえ、一般的に蒸気滅菌法に比べて手間がかからない。しかし、蒸気滅菌用に開発された基本的な考え方の多くは、乾熱滅菌にも適用することができる。たとえば、乾熱法の相対的滅菌能力を比較するのにFo値に類似した致死率の単位が使用される。時間と温度の変化は、湿熱に使用されるのと同様な方法で、170℃(Z値20℃)に相当する時間に集約される。この時間は、FH値と定義される5)。なお、乾熱滅菌のISO規格では、160℃(Z値20℃)における等価時間(分)で示される滅菌プロセスの微生物の致死速度と定義している6)。

(3) 放射線滅菌

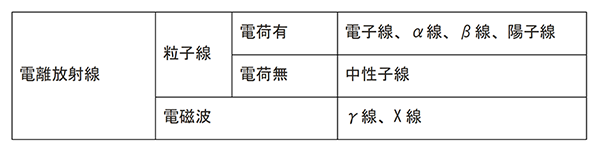

紫外線よりも短い波長の電磁波は物質を電離(イオン化)する能力を有しており、電離放射線(イオン化放射線)と呼ばれている。電離放射線には、γ線やX線のような電磁波以外に、α線、β線、電子線、中性子線のような粒子線がある(表3.)7)。

微生物の細胞が電子線やγ線の照射を受けると、溶質として存在するDNA分子自体に損傷を与えることによって死滅させるとするTarget theoryが古くから放射線の第1義的な作用と考えられているがこれに加えて溶媒として多量に存在する水分子も励起や電離して種々の化学変化を受ける。生成したフリーラジカルなどに起因する死滅機構はIndirect action theoryである8)。放射線による滅菌はこのような様々な因子によるものと考えられているが、一般的には滅菌効果に対しては線量率の影響が大であるため、被滅菌物の吸収線量を管理している。

(4) 高周波滅菌

高周波(マイクロ波)を薬液などの被滅菌物に照射すると,吸収された高周波により,被滅菌物の極性分子が配向性を変えようと振動し,分子同士の摩擦によりエネルギーを発生する.このとき生じる熱(マイクロ波加熱)によって微生物を殺滅する方法を高周波滅菌法という.高周波は,通例,2450±50 MHzのものを用いる。

高周波滅菌装置は,マグネトロンを用いて高周波照射を行い加熱する加熱照射部,赤外線ヒーターなどを用いて滅菌温度を保持するための保持部,被滅菌物を冷却する冷却部から構成され,常圧下で被滅菌物を連続的に滅菌する装置である3)。

(5) 過酸化水素低温ガスプラズマ滅菌

過酸化水素ガスプラズマは、高真空状態で過酸化水素(H2O2)を噴霧し、高周波、マイクロ波等のエネルギーを付与することにより発生するイオン(100%電離したイオン)を利用し、微生物を殺滅する手法である。発生するプラズマからは、反応性の高いラジカル(OH、OOH、Oラジカル)が生成されるので、微生物を速やかに死滅させることができる2)。

なお、無菌医薬品の製造工程で用いるアイソレーター、RABS(Restricted Access Barrier System)や清浄区域又は無菌操作区域の空間や作業室を含む構造設備を対象とする場合は、過酸化水素の気化または噴霧による除染法が用いられる。除染とは、生存する微生物をあらかじめ指定された菌数レベルまで減少させることをいい、無菌操作用アイソレーター内部を除染する場合のように高度な微生物学的清浄度を達成することが必要な場合は,指標菌の芽胞を6 log(G.stearothermophilus)以上、作業室を除染する場合は3 log(G.stearothermophilusまたはB.atrophaeus)以上減少させる条件で実施する3)。

(6) 除菌法(ろ過滅菌)

ろ過法は、適当なろ過装置を用いてろ過し、微生物を除去する方法をいう。本法は主として気体、水または可溶性で熱に不安定な物質を含有する培地・試液などに用いられる。通例、滅菌用フィルターには孔径0.22μm以下のフィルターが用いられるが、本法においては孔径0.45μm以下のフィルターも許容される2)。ろ過滅菌用フィルターは、指標菌であるB.diminuta ATCC19146の除去性能と相関のあるバブルポイントなどの完全性試験により、ハードの設置不良やフィルター自身の大きな欠陥に対する保証を得ることができる9)。

(7) 酸化エチレンガス滅菌

酸化エチレン(EO)は、ホルムアルデヒドやメチルブロマイドなどと同じアルキル化剤である。EOは細菌の細胞壁の成分であるタンパク質、核酸酵素分子の末端基(アミノ基:-NH2、カルボキシル基:-COOH、水酸基:-OH、チオール基:-SH)に対して強い反応性があり、化学結合を生じる。その滅菌作用は、EOが反応するときにEOの環状構造が開裂し、ヒドロキシメチル化(ヒドロキシメチル基、-CH2-CH2-OHを形成する)により各々の生体活性部位に対してEOが反応して不活化させ、微生物の生命維持を困難とし菌体が死滅することにより説明されている。この反応には湿気(水分)が必要である。これは、湿気が存在することにより菌体を膨潤させ、水と親和性のよい酸化エチレンが菌体内に浸透しやすくなることから、滅菌効果が上がると推測されている10)。

(8) 薬液による手法

薬液による方法としては、次亜塩素酸ナトリウム、過酢酸、グルタラール等が挙げられ、細菌芽胞を含むすべての微生物に有効である。いずれの薬剤も人体に対する影響(毒性)が大きいので取り扱いに際しては、十分な注意が必要である2)。

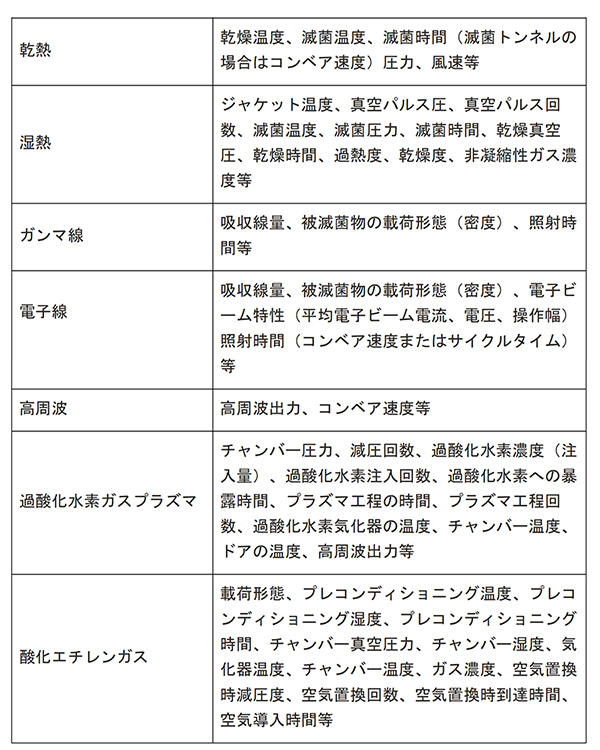

1.13.3 運転パラメータ各滅菌装置の管理すべき代表的なパラメータを以下に示す(表4.)3)。

-

参考文献

1) 中尾良,製剤機械技術ハンドブック( 20 周年版),製剤機械技術学会,p334

2) 佐々木次雄,棚元憲一,川村邦夫,新GMP微生物試験法,じほう,p10,p98-p99,p103,p105,2008

3) 第十七改正日本薬局方,参考情報,p2431,p2414,p2431

4) 佐々木次雄,ヘルスケア製品の滅菌及び滅菌保証,日本規格協会,p228,p229,2011

5) 日本PDA,PDAバリデーションレポートNo.1 滅菌に関するバリデーション,薬業時報社,p49,1994

6) ISO 20857 Sterilization of health care products —Dry heat — Requirementsdevelopment, validation and routine control of a sterilization process for medical devices,p4,2010

7) 出口統也,日本包装学会誌,vol.22,No.5,p365,2013

8) 芝崎 勲,新・食品殺菌工学,光琳,p305-307,1998

9) ろ過滅菌工程バリデーション研究班,GMPテクニカルレポート3 ろ過滅菌工程のバリデーション,薬業時報社,p53,p117,1985

10) 日本医療機器学会,小林寛伊,改訂第3版医療現場の滅菌,へるす出版,p36,2008

更新日:2020年10月16日