第1章 1.5 造粒

-

1.5.1 目的

造粒とは、粉状・塊状・溶液や融解液等から目的とする大きさの粒をつくる操作であり、その目的としては以下が挙げられる。

(1) 流動性向上

粉体の流動性に影響する力として、ファンデルワールス力と呼ばれる引力がある。この引力は粒子径が小さい程影響が大きくなる。そのため、粒子径が増大する事で流動性が向上する。

(2) 成分含量均一性の確保

固形製剤では、ハンドリング方法によって製剤中の薬物と賦形剤の混合状態が異なる。複数の粉体を造粒することで、密度・粒度・形状の異なる多成分系混合粉体の分離を防止し、均一性を保持することができる。

(3) 充填性の向上

粉体が流動する際の、流動抵抗が少なくなるため、充填性が向上する。また、熱や物質の移動や化学反応などを定量的に取り扱いやすくなる。

(4) 環境の保全

微粉末の発塵が少なくなるため、空間への飛散が減り作業環境の保全につながる。また機壁への付着も減少するため、粉体処理の作業管理が向上する。

(5) 溶解性の改善

粒子径を増大させ顆粒状態とすることで、粉体間に空間ができる(粒子内部毛細管形成)。その空間に水が浸入することで、水が接触する面積が増え溶解性が改善する。

(6) 機能性の付与

造粒の際に使用する結合剤や造粒物のコーティングなどにより、安定性の向上や味やにおいのマスキング、薬効発現速度の調節(Drug Delivery System、DDS)などが可能となる。

(7) ハンドリング性の向上

一般的なハンドリング操作である「貯蔵」「輸送」「供給」「計量」が定量的・連続的に行ないやすくなり、粉体プラントや自動化につながる。

1.5.2 原理造粒を行うためには原料粒子同士が互いに結合しなければならない。その結合に必要な力は一般的には以下に挙げられる力の組み合わせであると考えられている。

(1) 静電気力

(2) ファンデルワールス力

(3) 液架橋力

(4) バインダによる結合力

(5) 粒子の融解による結着力

造粒の方法には以下の方式があり、得られる造粒体の用途目的に合致する造粒を行う。

(1) 成長方式(自足造粒)

攪拌、転動、振動などの作用により粉体材料を運動あるいは滞留させ、それにバインダ等を供給し凝集現象を発生させることにより所望の大きさに粒を成長させる方式。

(2) 圧縮方式(強制造粒)

乾燥粉体をロール間で圧縮した後、回転ナイフや回転バーなどにより解砕し粒とする方式。 バインダを含む湿潤粉体を、スクリーンから押し出し、所望の成型体とする方式。

(3) 液滴発生方式

溶解液を滴下またはスプレーすることで空気中に分散させ、発生した液滴を固形化することで粒とする方式。

また、広義の造粒として合成法や晶析等さまざまな方法も包括される。

1.5.3 装置の分類(1) 攪拌造粒機

容器底部に水平回転する攪拌羽根があり、容器側面に高速に回転するチョッパを備える装置。粉体群は、容器内壁に沿うように回転運動を行う。回転力により粉体および結合液に強いせん断力と圧縮力を与え、混合・切返し・分散により粉体を造粒する。

(2) 回転造粒機

粉体を転動させる回転容器や板と、バインダ等の液体を供給する機構を備える装置。粉体を容器内で転がしながらバインダを散布し凝集を発生させて造粒を行うため、球形の造粒物を得ることができる。

(3) 流動層造粒機

粉体を循環流動させる流動層本体部と、粉体を流動させるための風を発生させる機構を備える装置。下部から気流を送り流動層内の粉体を流動化させ、上部または周壁部から液体のバインダを散布し粉体を凝集させ造粒する。

(4) 圧縮造粒機

粉体を圧縮し、成型体にする機構を持つ。垂直または水平に配置された2個のロール間に粉体を連続的に供給し、ロールから高い圧力を加えシート状に圧縮する。このシートを粉砕あるいは篩過することにより目的とする粒子とする。

(5) 押し出し造粒機

可塑性を与えられた原材料を押し出す機構と多数の孔を有するダイやスクリーンを備える装置。押し出し機構により、中空円筒の外周部または軸方向の端末板に取り付けられたダイやスクリーンに原材料を押し付け、孔から押し出し成型物とする。

(6) その他、粉体に圧力振動をかけ造粒する方式など。

主な造粒機の外観を図1.に示す。

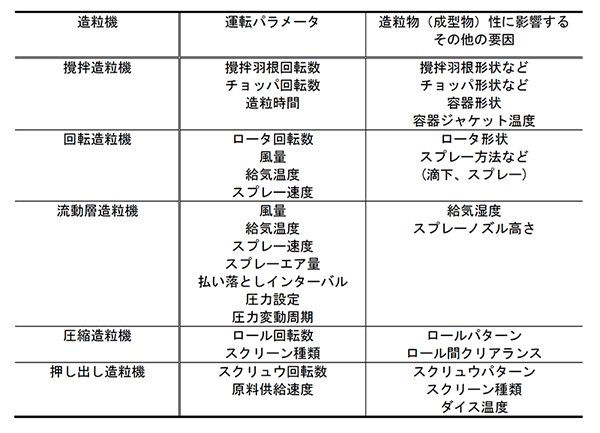

1.5.4 運転パラメータ各造粒装置において所望の造粒物を得るために表1.に示す運転パラメータを適切に設定する必要がある。また造粒品質に影響する造粒機のその他の要因も併記する。

更新日:2020年10月16日